Welche BGA-Pad- und Fanout-Strategie ist die richtige für Ihre Leiterplatte?

Viele fortschrittliche Komponenten werden in BGA-Gehäusen platziert, von großen Prozessoren bis hin zu Speichern und sogar kleinen Audiochips. Diese Gehäuse erfordern eine Fanout- und Escape-Routing-Strategie, um die Pads unterhalb der Komponente zu erreichen, und das Routing in die Komponente könnte eine kontrollierte Impedanz erfordern. Wenn dies auf eine Komponente zutrifft, mit der Sie arbeiten, dann müssen Sie mehrere Punkte berücksichtigen, um korrekt in ein BGA zu routen.

In diesem Artikel werde ich die Fanout-Strategie betrachten, die Sie benötigen, um in ein BGA zu routen, und wann der Ballabstand zu klein wird, um das traditionelle Dog-Bone-Fanout zu verwenden. Wenn das Landmuster klein genug wird, werden Sie zu Via-in-Pad wechseln und schließlich zu lasergebohrten Vias und in den HDI-Bereich übergehen.

BGA Fanout-Optionen

Der Begriff "Fanout" im PCB-Design und Routing bezieht sich auf das Herausführen von Routing-Kanälen aus dem Landmuster für Ihre BGA-Komponente. Es gibt zwei grundlegende Methoden, um Routing-Kanäle unter einem BGA herauszuführen:

- Dog-Bone-Fanout

- Via-in-Pad

Bei großem Pitch können Sie Dog-Bone-Fanout verwenden, während bei kleinerem Pitch Via-in-Pad benötigt wird. Die Trennlinie zwischen "groß" und "klein" in Bezug auf den Ball-Pitch ist nicht klar definiert; sie hängt von der benötigten Leiterbahnbreite ab, die in das BGA führt. Die Leiterbahnbreite, die in das BGA führt, hängt dann von der Notwendigkeit einer kontrollierten Impedanz ab, die aus der Dielektrikumdicke und der Dielektrizitätskonstante berechnet wird.

Es gibt einen weiteren Fanout-Stil, der mit dem Dog-Bone-Fanout verwandt ist, bei dem kleinere Pads unter Winkeln von weniger als 45 Grad herausgeführt werden. Dies sieht man bei BGAs mit mittlerem Pitch (zwischen 0,5 und 1 mm Ball-Pitch), ist aber nicht unbedingt erforderlich. Wenn Sie die Kernkonzepte im Dog-Bone- und Via-in-Pad-Fanout sowie im Escape-Routing beherrschen, können Sie auch andere Fanout-Strategien meistern, die von diesen Standardoptionen abweichen.

Dog-Bone-Fanout

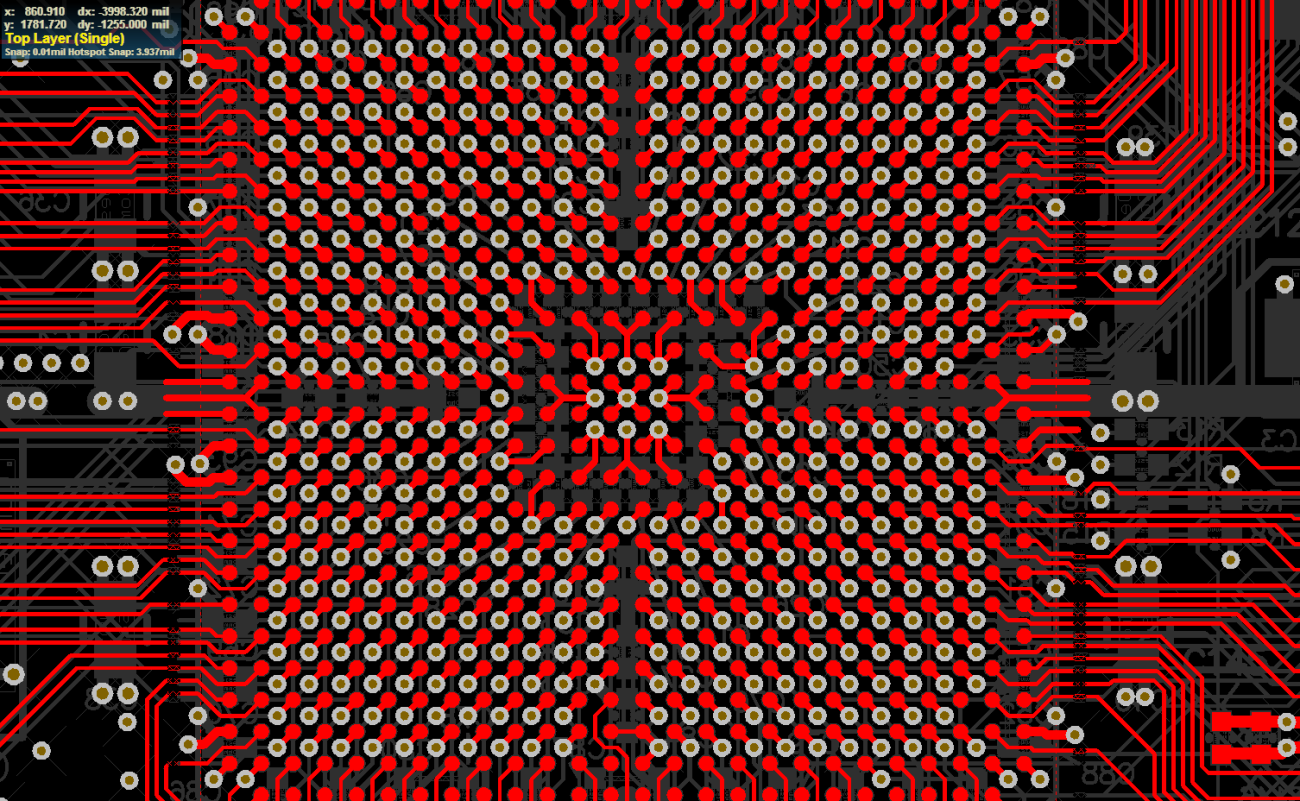

Das Bild unten zeigt, wie ein Dog Bone Fanout unter einem BGA platziert wird. In diesem Bild können die äußeren 2 Reihen-/Spaltengruppen von Pads direkt für die Verdrahtung in die BGA-Landepads verwendet werden. Die verbleibenden Pads in den inneren Reihen/Spalten müssen über eine interne Schicht durch die Vias erreicht werden. Die Vias werden dann wieder mit den Lötpads am BGA verbunden. Technisch gesehen könnte Dog Bone für jeden BGA-Abstand verwendet werden, praktisch wird dies jedoch verwendet, wenn der BGA-Abstand größer als 0,5 mm bis 0,75 mm ist.

Um zwischen den Pads in einem Dog Bone Fanout zu gelangen, muss die Leiterbahn dünn genug sein, um zwischen den Pads zu passen, ohne die Abstandsgrenzen zwischen Kupferelementen zu verletzen. Die Abstandsgrenze zwischen Kupferelementen basiert auf der Herstellbarkeit und den Fertigungstoleranzen.

Wie breit sollte also die Leiterbahn sein? Betrachten Sie die Situation unten, in der eine Leiterbahn zwischen zwei Kupferpads verlegt wird; dies könnten die BGA-Pads in den äußeren zwei Reihen/Spalten auf der oberen Schicht sein oder nicht-funktionale Pads auf Vias in einer inneren Schicht. Die Leiterbahn mit der Breite W wird zwischen diesen beiden Elementen für einen gegebenen Paddurchmesser D und Abstand d verlegt.

Es gibt eine bestimmte Fertigungsgrenze f, die nicht überschritten werden darf, daher müssen wir die Bedingung d > f erfüllen. Sie können dies nutzen, um eine obere Grenze für die Leiterbahnbreite zu berechnen:

Dieses Ergebnis macht Sinn: Ein größerer Abstand erlaubt breitere Leiterbahnen, aber eine größere Fertigungsgrenze und ein größerer Pad-Durchmesser zwingen Sie dazu, eine kleinere Leiterbahnbreite zu verwenden. Sie können diesen Wert verwenden, um die Dielektrikumdicke zu bestimmen, die Sie im PCB-Stackup verwenden sollten. Wenn die Schnittstelle, die Sie erreichen möchten, nicht impedanzkontrolliert ist, dann dimensionieren Sie die Leiterbahn einfach so breit, wie Sie benötigen, um zwischen diesen Pads/Vias zu gelangen. In den inneren Lagen müssen Sie möglicherweise nicht-funktionale Pads entfernen auf den inneren Lagen, um Leiterbahnen zwischen den Vias im Fanout-Muster zu erhalten.

Wann auf Via-in-Pad umstellen

Diese Frage ist völlig losgelöst vom Entwerfen des Footprints und basiert darauf, ob Sie Pads zwischen den Bällen in einem Dogbone-Fanout platzieren können. Wenn die Ball-Dichte so hoch wird, dass der Pad-Abstand sich 0,5 mm nähert, kann der Dogbone-Fanout nicht länger verwendet werden, es sei denn, die Bohrgröße wird reduziert, manchmal unter 8 Mil. Der genaue Übergangslimit hängt von der kleinsten verwendbaren Bohrgröße und der benötigten Pad-Größe ab, wie bei Class 2 oder Class 3 Konformität für Ringannulare.

Im Fall von feinem Pitch können BGA-Pads mit der Via-in-Pad-Technologie an die inneren Signallagen angeschlossen werden, und die oben genannte Berechnung der Leiterbahnbreite gilt weiterhin. Wenn BGA-Pads direkt auf Vias platziert werden, werden die Vias gefüllt und überplattet, um zu verhindern, dass die Lötkugel in das Via eindringt. Die beste Praxis ist, diese Vias zu füllen, um die stärkste Verbindung zwischen der Plattierung und dem Inneren des Vias zu gewährleisten, entweder mit leitfähigem oder nicht-leitfähigem Epoxid. Wenn eine hohe Zuverlässigkeit erforderlich ist, sollten Sie bei Ihrem Hersteller nachfragen, welche Art von Füllung sie für Ihre speziellen Betriebsbedingungen empfehlen.

SMD vs. NSMD BGA-Pads

Die Landepads für das BGA müssen in Abhängigkeit vom Pitch gestaltet werden, und sie müssen mit der korrekten Lötstopplacköffnung entworfen werden. Beim Entwerfen eines Landemusters sollte eine minimale Menge an Kupfer freigelegt werden, um sicherzustellen, dass akzeptables Lötzinn sich ansammelt und an jedem Landepad unter dem BGA bindet. Es gibt eine Faustregel, die besagt, den Durchmesser des Kupferpads auf etwa 80% der Größe der BGA-Kugel einzustellen, aber der verlinkte Artikel unten bietet spezifischere Zahlen dazu, wie groß die BGA-Padgrößen genau sein sollten.

Es gibt zwei Arten von Pads, die verwendet werden können, um BGA-Landemuster für Ihre PCB zu entwerfen. Das solder mask defined (SMD) Pad beschichtet den Rand des Pads mit einer kleinen Menge an Lötstopplack. Dies reduziert effektiv die freiliegende Padgröße in Ihrem BGA-Landemuster und zwingt die Lötkugel, oben auf dem Pad zu sitzen. Dieser dünne Ring aus Lötstopplack neigt dazu, die Lötkugel so anzuheben, dass ihre Krümmung leicht über dem Lötresist liegt.

Es gibt zwei weitere Vorteile der Verwendung von SMD-Pads:

- Die Öffnung in der Maske schafft einen Kanal für jede Kugel auf dem BGA, um sich während des Lötens mit dem Pad auszurichten

- Die überlappende Maske hilft, zu verhindern, dass die Pads aufgrund von thermischen oder mechanischen Belastungen von der Leiterplatte abheben.

Beides ist aus Sicht der Zuverlässigkeit nützlich. Diese Pads sind auch für BGAs mit größerem Pitch in Ordnung, solange genügend Platz für das Routing vorhanden ist. Wenn Sie die Spurweite korrekt basierend auf der Dielektrikumdicke dimensioniert haben, dann können Sie sogar mit SMD-Pads zwischen den Kugeln auf dem BGA routen. Vergleichen Sie dies mit dem nicht durch die Lötmaske definierten (NSMD) Pad. NSMD-Pads legen die gesamte Kupferfläche im Pad für das Löten frei. Mit anderen Worten, die Öffnung der Lötmaske ist mindestens so groß wie das Pad, und sie könnte größer sein. Überprüfen Sie immer die Datenblätter Ihrer Komponenten, bevor Sie einen der beiden Typen von BGA-Pads in Ihrem PCB-Layout platzieren.

Sobald Sie das Fanout definiert haben, wird das Escape-Routing verwendet, um die BGA-Pads mit externen Leiterbahnen zu verbinden, die wiederum mit anderen Komponenten auf der Leiterplatte verbunden sind. Das Routing aus dem BGA heraus erfordert in der Regel mehrere Schichten, um alle erforderlichen Leiterbahnen unterzubringen. Eine Leiterplattenschicht reicht aus, um ein zweireihiges Quadrat am Rand des BGA zu verlegen. Das nächste zweireihige Quadrat tiefer im BGA benötigt seine eigene Signallage. Wenn Sie weiter in das BGA hineinbewegen, wiederholt sich dieses Muster, und es müssen mehr Signallagen zur Leiterplatte hinzugefügt werden.

Bei BGA mit hoher Pinanzahl und feinem Raster kann es notwendig sein, die Leiterbahnbreite anzupassen, wenn Sie in BGAs routen. Diese Technik wird als „Necking“ oder "Neck-Down" bezeichnet, wobei die Leiterbahnbreite beim Eintritt in das BGA reduziert wird. Diese Änderung der Breite mitten in der Leiterbahn erzeugt eine charakteristische Impedanzdiskontinuität, es sei denn, das Neck-Down ist perfekt als RF-Taper dimensioniert. Bei Geräten mit niedriger Geschwindigkeit oder niedriger Frequenz wird die Eingangsimpedanz entlang dieses Neck-Down-Bereichs wahrscheinlich vernachlässigbar sein, wenn die Leiterbahnen kurz genug sind. Dies ist ein Grund, warum einige BGAs kontrollierte Impedanzschnittstellen am Rand des BGA-Fußabdrucks platzieren; auf diese Weise kann das Necking vermieden werden.

Beachten Sie, dass Sie, wenn Sie eine kontrollierte Impedanz benötigen, sich darauf konzentrieren sollten, die Materialien für den Stackup so auszuwählen, dass die resultierende Leiterbahnbreite klein genug ist, sodass ein Einengen beim Übergang in das BGA nicht notwendig ist. Ich werde bald einen weiteren Artikel zu diesem Thema veröffentlichen, da der Material-Stackup nicht immer so ausgewählt wird, dass eine Hochgeschwindigkeitsverdrahtung in ein BGA ermöglicht werden kann.

Wenn Sie BGAs in Ihrem PCB-Layout platzieren müssen, definieren Sie ein Fanout und erstellen Sie eine Escape-Routing-Strategie, nutzen Sie den kompletten Satz an PCB-Designwerkzeugen in Altium Designer®. Wenn Sie Ihr Design abgeschlossen haben und die Dateien an Ihren Hersteller weitergeben möchten, erleichtert die Plattform Altium 365™ die Zusammenarbeit und das Teilen Ihrer Projekte.

Wir haben nur an der Oberfläche dessen gekratzt, was mit Altium Designer auf Altium 365 möglich ist. Starten Sie heute Ihre kostenlose Testversion von Altium Designer + Altium 365.