SAP (Processus semi-additif pour PCB) : Les Bases

Quels sont les processus de fabrication de PCB semi-additifs, et quels en sont les avantages ?

Il existe de nombreux termes utilisés lorsqu'on discute des nouveaux processus de fabrication disponibles qui donnent aux fabricants de PCB la capacité de former des pistes et des espaces non seulement en dessous de la ligne typique de trois mil et de l'espace, mais même en dessous des processus de gravure soustractive les plus avancés capables de 2 mil de ligne et d'espace.

Du point de vue de la conception, cette nouvelle capacité est excitante. Il existe de nombreuses façons d'appliquer ces nouvelles capacités. L'avantage le plus évident est la capacité de miniaturiser l'empreinte du PCB pour soit miniaturiser l'unité électronique dans son ensemble, soit libérer de l'espace précieux pour d'autres éléments tels qu'une batterie améliorée.

Un autre avantage clair est la capacité de réduire le nombre de couches de routage nécessaires dans la conception du PCB avec ces BGA à pas serré, ou même pas si serré. La réduction du nombre de couches est toujours un avantage tant pour le coût que pour la fiabilité, mais cet avantage est particulièrement amplifié lorsque cela permet au concepteur de PCB de réduire le nombre de couches de micro-vias et le nombre de cycles de stratification requis pendant la fabrication. Cela fournira une amélioration du rendement à la fabrication, réduira le délai de livraison du circuit imprimé et améliorera par la suite à la fois le coût et la fiabilité.

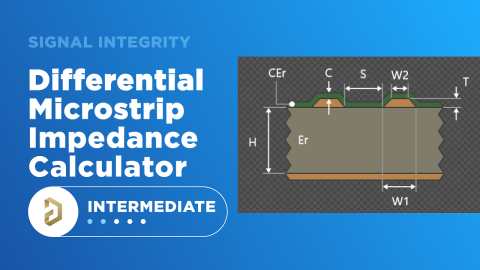

Peut-être un peu moins intuitif sans une compréhension de ces processus semi-additifs pour les PCB est l'amélioration de l'intégrité du signal. Je vais plonger dans un aperçu des différences entre le traitement par gravure soustractive et le traitement semi-additif plus loin dans ce blog. Mais à un niveau de 10 000 pieds, les processus semi-additifs ont une largeur de ligne et un espacement beaucoup plus contrôlés, régis par les capacités d'imagerie plutôt que par le processus de gravure du cuivre, qui définit les capacités de la plupart des fabricants aujourd'hui. Ce contrôle strict se traduit par une amélioration de l'impédance, parmi d'autres avancées que nous explorerons dans de futurs blogs.

Commençons par quelques termes de base :

Processus PCB par Gravure Soustractive : Cette technique traditionnelle de fabrication de PCB commence avec un stratifié, un matériau diélectrique de base recouvert de cuivre des deux côtés. Ce cuivre est typiquement de ¼ oz ou plus. Le motif du circuit est formé en traçant et en gravant le cuivre inutile.

Processus PCB Semi-Additif : Ce processus n'est pas nouveau dans l'électronique mais est nouveau dans la fabrication de PCB. Avec les processus semi-additifs, plutôt que de retirer le cuivre inutile, du cuivre électrolytique est ajouté à une fine couche de base de cuivre sans électrolyse, puis gravé rapidement pour retirer cette très fine couche de cuivre sans électrolyse.

Processus semi-additif modifié pour PCB : La technologie mSAP est celle dont on entend parler en relation avec le marché des smartphones à grand volume. Ce processus commence avec une couche très fine de feuille de cuivre, et le motif du circuit est formé en ajoutant du cuivre supplémentaire pour créer le motif du circuit puis en gravant cette couche de base.

SLP (PCB semblables à des substrats) : Ce terme fait référence aux cartes de circuits imprimés fabriquées avec des processus additifs ou semi-additifs. Les capacités de caractéristiques plus fines commencent à ressembler à des tailles de caractéristiques au niveau du substrat, mais sont construites sur les tailles de panneaux traditionnellement plus grandes chez les fabricants de PCB.

Quelles sont les principales différences entre le processus SAP et le processus mSAP ?

Bien que les processus SAP et mSAP soient similaires, la principale différence réside dans la couche de cuivre de départ. SAP a une épaisseur de cuivre de départ plus fine, souvent dix fois plus mince, donc la gravure pour enlever la couche de base est beaucoup plus rapide avec très peu d'effet sur la structure de la trace elle-même. mSAP est une feuille de cuivre et aura tendance à avoir une forme un peu plus trapézoïdale et pas tout à fait aussi fine en termes de taille de trace et d'espacement. La désignation de l'épaisseur de cuivre entre SAP et mSAP est typiquement de 1,5 microns de cuivre et en dessous pour SAP.

Pour donner un aperçu des étapes de traitement de base pour former ces caractéristiques fines :

Le processus SAP commence avec un diélectrique nu et applique une couche très mince de cuivre chimique. Pour référence, le processus A-SAP™ d'Averatek commence avec 0,2 microns de cuivre chimique. La technologie mSAP commence généralement avec une feuille de cuivre, souvent de 2 microns ou légèrement plus épaisse. À partir de là, les étapes du processus sont similaires :

- Application de photorésist

- Imagerie de photorésist

- Placage de cuivre électrolytique

- Décapage de photorésist

- Gravure de cuivre chimique ou de feuille de cuivre mince.

Ce processus de gravure est où les différences dans les processus sont les plus notables. Comme le mSAP commence avec une feuille plus épaisse, le fabricant est généralement limité à environ 30 microns de trace/espacement, et la trace aura une forme légèrement trapézoïdale.

Parce que les processus SAP ont une base de cuivre chimique si mince, la gravure n'a pas vraiment d'impact sur la trace, laissant des parois latérales de trace droites, et la capacité de former des traces bien en dessous de 25 microns (1 mil) à condition que le fabricant dispose d'un équipement d'imagerie capable de résoudre ces tailles de caractéristiques fines.

Après ce processus de gravure de feuille de cuivre, les processus mSAP et SAP suivent les processus de fabrication de PCB typiques.

Comment travailler avec votre fabricant de cartes de circuits imprimés :

J'ai contacté le Dr Meredith LaBeau, CTO de Calumet, pour lui demander son avis sur la manière de travailler avec les fabricants lors de l'apprentissage et de la demande des avantages de cette technologie semi-additive pour PCB. Selon elle, «Ce qui ressort le plus, c'est le besoin crucial d'une technologie capable de réaliser des lignes et des espaces fins, tout en utilisant certaines des fonctionnalités HDI les plus avancées, avec un matériel à très faible perte. Ces clients doivent souvent se tourner vers l'étranger pour la fabrication, ce qui implique des coûts : des délais de livraison longs ou la nécessité de redessiner les cartes pour répondre à la technologie domestique actuelle, réduisant souvent la qualité fondamentale du système électronique. L'utilisation de cette méthode de fabrication innovante et transformatrice nécessite une nouvelle approche de la conception : avec la fabrication au lieu de pour la fabrication. Ensemble, le concepteur et le fabricant peuvent développer une approche collaborative pour réduire le SWAP - tout en augmentant la fiabilité et la robustesse du PCB pour les systèmes électroniques de nouvelle génération.»

Dans les prochains blogs sur la technologie PCB additive, nous approfondirons les avantages pour les concepteurs de PCB, les questions et réponses d'examen préliminaire de conception, et discuterons des applications dans le monde réel. Veuillez commenter avec toutes les questions spécifiques que vous aimeriez voir abordées !

Les outils de conception dans Altium Designer® contiennent tout ce dont vous avez besoin pour suivre les nouvelles technologies. Commencez votre essai gratuit d'Altium Designer + Altium 365 dès aujourd'hui.