Considerazioni sul Routing con la Tecnologia Ultra HDI

La tecnologia Ultra HDI non è una novità per l'industria delle PCB, è stata utilizzata nelle schede a circuito stampato degli smartphone e in altre applicazioni di altissimo volume per molti anni, e esistono regole di progettazione molto specifiche da seguire in questi ambienti di produzione altamente automatizzati e di volume ultra-elevato. L'Ultra HDI è una novità nelle applicazioni a volume basso e medio, ad alta varietà. Diversi produttori stanno ora offrendo questa tecnologia, e l'industria sta affrontando la curva di apprendimento per processare questa tecnologia in un ambiente con molte più variabili rispetto a quelle strutture di volume ultra-elevato. Questi produttori stanno lavorando con la comunità dei progettisti per sviluppare un insieme di regole di progettazione per aiutare a guidare i progetti PCB verso una maggiore resa e manifatturabilità.

Facendo un passo indietro per chiarire la definizione di ultra HDI, l'IPC ha creato un gruppo di lavoro ultra HDI che ha definito questa categoria tecnologica come un progetto di scheda a circuito stampato che include uno o più di questi parametri:

- Larghezza della linea inferiore a 50 µm

- Spaziatura inferiore a 50 µm

- Spessore del dielettrico inferiore a 50 µm

- Diametro del micro via inferiore a 75 µm

- Caratteristiche del prodotto che superano lo standard IPC 2226 livello C esistente

Questa serie di blog affronta metodi di fabbricazione e domande di progettazione, e include collegamenti ai blog precedenti alla fine di questo post.

Oggi, esploriamo l'impatto di queste tracce e spazi ultra-fini sull'impedenza. Eric Bogatin e il suo team hanno pubblicato un white paper su questo argomento, e lo collegherò anche alla fine di questo post se desiderate esplorarlo più in dettaglio.

Un vantaggio evidente dell'uso di queste linee e tracce sottili è la possibilità di ridurre drasticamente il numero di strati per BGA con un alto numero di pin. Tuttavia, se l'impedenza è una preoccupazione, queste tracce di linea ultra-fini nell'area di fuga del BGA avranno un'impedenza superiore rispetto alle aree di routing da 50 ohm. La questione diventa quale sia l'impatto quando si guarda la differenza di impedenza e la distanza di questa area di traccia ad alta impedenza rispetto alla lunghezza totale della traccia prima che la discrepanza di impedenza diventi un problema.

Figura 3. Geometria di due regioni. La regione di breakout è la traccia più stretta, mentre si presume che la regione uniforme sia la traccia più larga.

Questo documento esplora lo spazio di progettazione e la metodologia di riferimento per determinare cosa sarà accettabile, concludendo che l'impatto per la regione di routing stretta sarà dovuto a riflessioni. L'impatto delle sue riflessioni può essere mantenuto a un livello accettabile se la lunghezza della regione di traccia stretta può essere mantenuta abbastanza breve. Quanto breve sia abbastanza breve può essere stimato con una semplice simulazione. Nella regione di breakout, è possibile utilizzare una traccia stretta come la metà della larghezza della traccia nell'area di routing e comunque ottenere una perdita di ritorno accettabile ad alta larghezza di banda. Applicare questa metodologia potrebbe ridurre il conteggio totale degli strati della scheda e semplificare potenzialmente la complessità complessiva del circuito stampato.

Molte applicazioni non hanno questo vincolo e sfruttano queste tracce ultra-fini e spazi al massimo del loro vantaggio di routing.

Nell'esempio sopra, che mira a illustrare, semplicemente aggiustando la larghezza e lo spazio delle tracce da 75 micron a 19 micron si riduce significativamente il numero di strati di routing necessari. Sebbene questo sia un esempio forzato, dimostra l'importanza di avere ora disponibili HDI ultra per applicazioni a basso e medio volume, ad alta varietà.

Un'altra prospettiva è la capacità di mantenere lo stesso numero di strati ma ridurre significativamente la dimensione complessiva del circuito stampato. Questo si vede più comunemente quando il routing è semplice, come in un circuito flessibile monostrato o bilaterale.

Come applicare al meglio queste caratteristiche degli HDI ultra dipende dagli obiettivi del progetto. Quando si considera la strategia di routing, è anche importante ricordare che queste caratteristiche ultra-HDI non devono essere applicate ad ogni strato. Le caratteristiche a linee sottili sono spesso create con un approccio di fabbricazione additivo o semi-additivo piuttosto che con il tradizionale processo di incisione sottrattiva. Tuttavia, i processi additivi e semi-additivi possono anche essere utilizzati per creare dimensioni di caratteristiche più grandi. Questi processi creano modelli di tracce più precisi e possono risultare in tolleranze di impedenza più strette su larghezze di traccia maggiori.

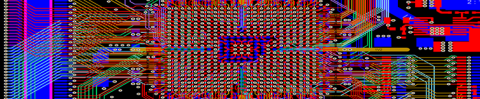

Il fabbricante tipicamente utilizzerà un processo per formare lo specifico strato con caratteristiche ultra-fini, ma potrebbe utilizzare un processo di incisione sottrattiva per gli strati con caratteristiche più grandi, piani di massa, ecc. Come spesso faccio in questi blog, raccomando di contattare il vostro fabbricante per comprendere il miglior approccio per la fabbricabilità quando si inizia a progettare per l'HDI ultra. Come spunto di riflessione, ho incluso uno scatto delle capacità HDI ultra di American Standard Circuits.

Se desiderate saperne di più, vi prego di rivedere alcuni dei nostri blog precedenti. Abbiamo esaminato le basi della lavorazione SAP, recentemente abbiamo guardato ad alcune delle domande più frequenti relative al stack-up del circuito stampato, e abbiamo esplorato alcune delle "regole di progettazione" o "linee guida di progettazione" che non cambiano quando si progetta con queste dimensioni di caratteristiche ad altissima densità.

Per ulteriori dettagli sugli impatti dell'impedenza con le caratteristiche HDI ultra, si prega di rivedere il white paper pubblicato da Eric Bogatin.

Back

Back