PCB設計を機械組立ての欠陥から守る方法

最近では、特殊なコンポーネントを組み立てる場合やリフロー工程を省略するため以外に、手作業でPCBを組み立てることはほとんどありません。自動ラインでボードを組み立てる場合、手作業に比べてPCBAが欠陥のない状態であることを期待します。しかし、現実には、最高級の機器を使用しても、PCB組み立てプロセスが完璧であることは決してありません。そして、ごく少数ですが、ボードが品質問題に直面することがたまにあります。ただし、問題を認識しておくことで、設計を最適化し、一般的なPCB組み立ての欠陥を最小限に抑える、あるいは完全に防ぐことができます。

PCB組み立ての欠陥

製造および組み立ての過程で、PCBAには多くの欠陥が生じる可能性があります。設計者による基本的なDFM実践と、製造業者からのDFMレビューが行われます。これらの欠陥を見る確率は一般的に低いですが、十分な数のボードが生産を通過すれば、統計的に欠陥が発生することが保証されています。ここに示されている主なPCB組み立ての欠陥のリストは次のとおりです。

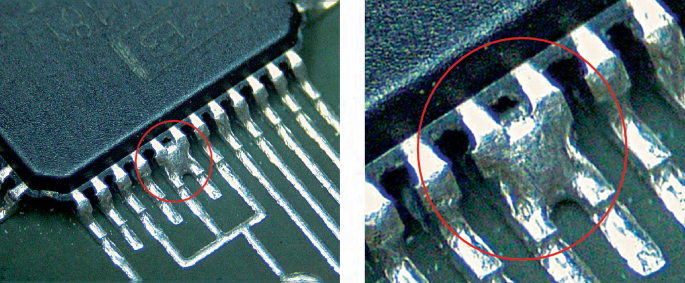

1. ソルダーブリッジ

PCB組み立て時に発生し、通電時に深刻な損傷を引き起こす可能性がある最も一般的な欠陥の一つは、はんだブリッジまたは細ピッチ部品のリード間のショートです。ショートは通常非常に小さく、視覚検査では見逃されやすいです。PCB組み立て中のショートは、さまざまな要因によって引き起こされる可能性があります。たとえば、間隔が狭い広いコンポーネントパッドがはんだブリッジを引き起こす可能性があります。ショートは、過度に厚いステンシルやおそらく汚れたステンシルによってパッドに過剰なはんだが配置された場合にも発生する可能性があります。

視覚的に識別されたはんだブリッジの欠陥。[出典: Springer]

2. 開放ジョイント

不十分なはんだまたははんだ付け中の部品の浮き上がりによって、オープンジョイントが発生します(下記のトゥームストーニングを参照)。拡大鏡を使用していない限り、PCBパッド上の一部のオープンジョイントはほとんど検出不可能です。視覚的なチェックにより、すべての表面実装部品が適切にはんだ付けされているかどうかを示します。しかし、部品のリードとはんだパッドの間にわずかな隙間があるだけで、電子機器が正しく機能しない原因となります。さらに、ステンシルが薄すぎると、はんだペーストが少なく預けられ、結果としてオープンジョイントが発生します。視覚的に識別するのが難しい場合でも、オープンジョイントは一般的にDMMで高抵抗として読み取られます。これは、オープンジョイントと疑われるものを確認する簡単な方法を提供します。

3. 浮いているSMD部品

スルーホール部品は、リードがスルーホールに挿入されることによる自重とグリップによって位置を保持できます。これはSMDパッドには当てはまりません。これらの部品は基本的にリフローに入る前にはんだペーストの上に置かれます。パッド上のはんだペーストの量と部品パッド間の温度差は、次の2つの問題を引き起こす可能性があります:

- 浮遊する部品が歪む

- 一方のパッドでの不十分な濡れにより、墓石現象が発生

- リフローに入る際のPCBの振動

もし部品の両側が比較的小さい時間差で半田が濡れるならば、部品の歪みや墓石現象を期待すべきではありません。しかし、一方のパッドに過剰な半田がある場合や不均一な濡れがある場合は、歪みや墓石現象を引き起こします。これは、SMDパッシブ部品、テストポイントピン、DPAK、SOT、およびリード数が少ないその他の平らなSMDパッケージで歪みの原因として知られています。

パッドの悪い濡れと低温によるコンポーネントのシフト。[出典].

PCBアセンブリにおけるコンポーネントのシフトの可能性は低いですが、発生することがあり、注意深い目で通常は明らかですが、ボールグリッドアレイ(BGA)のようにリードがコンポーネントの底にあるパッケージでは例外です。コンポーネントを再配置するための再作業には、コンポーネントのはんだ付けを解除し、手動で再びはんだ付けすることが必要です。これは、これらの作業の成功が技術者のスキルに依存するため、さらなる品質問題を引き起こす可能性があります。コンポーネントのシフトは通常、曲がったリードやコンベヤーの高振動などの物理的要因によって引き起こされます。

4. BGA特有の欠陥

BGAは、はんだ付け中に発生する特有の一連の欠陥を持っています。これらは、はんだ付け温度、印刷されたはんだペーストの量、フラックスのアウトガス、およびはんだ付け中のリフロープロファイルに関連しています。欠陥のリストには以下が含まれます:

- 枕を抱えた頭

- 不十分な濡れ

- 過剰または不足しているはんだペースト

- BGAの下に残ったフラックスまたは硬化していないノークリーンフラックスの汚染

これらの欠陥は、熱膨張やサイクリング中に間欠的な故障(特に枕を抱えた頭や不十分な濡れ)を引き起こす可能性があります。これは、接続下の破損したトレースからの間欠的な故障として現れるかもしれませんが、実際にはPCB上のはんだボール内にあります。ここでのもう一つの要因は、BGAのはんだ付け領域の清潔さに関連しており、硬化していないフラックスの分解が時間とともに発生し、残ったフラックス、特に硬化していないノークリーンフラックス内のアクティブ成分からの潜在的なECMを引き起こす可能性があります。ノークリーンフラックスに関するこの問題は、リフロー時間を延長するか、またはノークリーンフラックスからすべての残留物を除去できる清掃手順を選択する理由の一つです。

BGAが適切にはんだ付けされない場合、シフト(浮き)やパッドからの持ち上がりのような非常に重大な欠陥のみが目に見えるようになります。これらの欠陥は非常に珍しく、より一般的な欠陥はBGAのX線検査を行わないと気付かないことが多いです。X線検査によりはんだボールが直接見え、はんだボールのブリッジング、ヘッド・イン・ピロー、過剰なはんだ、または不足しているはんだ(オープン)の識別が可能になります。さらに診断が難しいのは、BGAのはんだボールに接合されたマイクロビア・イン・パッドの断裂による断続的な故障で、これは電気的なテストで特定され、マイクロビアの信頼性の重要な部分です。

5. 反り

ボードの反りは、スタックアップの設計が不正確であるか、組み立て中の処理要因によって発生することがあります。反りが過度になると、完成したPCBの平坦性(ボウとツイスト)基準をIPC基準で指定されているものを超える可能性があります。通常、許容される反り(ボウとツイスト)の値は、スルーホールのみのボードの場合は1.5%未満、またはSMD部品を持つボードの場合は0.75%未満です。反りを引き起こすさまざまな要因には:パネル内のボードの混在した向き:

- スタックアップ内の大きなCTEおよびTgの不一致

- 非対称スタックアップ

- 繰り返しのリフローおよびウェーブ通過

- オーブン温度プロファイルのドリフト

これは、設計の問題であると同時に組み立て処理の問題でもあります。リフロー通過を最小限に抑えるために最適化された設計は、PCBの反りの一般的な原因を一つ排除します。

PCB組み立ての欠陥を見つける方法

PCB組み立て工場は一般に、工具の維持、組み立てられたボードの検査、および再作業を行うための最低限のレベルの設備を含んでいます。検査レベルは、組み立て工場の能力と、組み立て工場が提供しているサービスのレベルによって異なります。しかし、一般的に、組み立て工場は以下のいずれかの能力を持っているべきです。PCB組み立ての欠陥を検査するため。

1. 視覚/コンピュータビジョン検査

視覚検査は組み立て作業者によって手動で行われることもありますが、より一般的には自動化され、専用の自動光学検査(AOI)システムを使用して行われます。AOIシステムは、配置エラー、はんだ付けの欠陥、オープン、表面損傷、汚染による可能性がある変色などを検出できるコンピュータビジョンシステムです。欠陥または疑わしい欠陥がある場合は、作業者にフラグが立てられ、手動の視覚検査を行います。

より高度な視覚検査は、以下の3つの可能性のある領域に分類されます:

- 機械学習を補助とした視覚スキャン、コンピュータが

- X線検査、機械学習による補助も可能

- コンピュータ断層撮影(CT)スキャンは、基板の内部の3Dイメージを生成します

AOIシステムのコストは下がっており、ほとんどのPCB組み立て工場ではこれらのシステムを導入しています。BGA組み立てにおける品質管理にはX線検査が必要になります。最後に、PCB検査に適用されるCTスキャンは、最も高度なコンピュータビジョン検査モダリティの一つであり、すべての製造業者で利用可能なわけではありません。組み立て業者がどのような能力を持っているかを想定せず、欠陥率の目標を達成できるように必要な能力を持っていること、そしてPCBAのための適切な品質管理手順を実施できることを確認してください。

2. 表面化学テスト

上記の欠陥リストを見ると、組み立てられたPCBの清潔さに関連するものがいくつかあることに気づくでしょう。具体的には、残留フラックスが言及されています。視覚検査は、PCBAのはんだ、配置、表面の欠陥により焦点を当てていますが、汚染を特定するために化学的なテストを実施することができます。PCB製造および組み立てプロセス全体で多くの化学物質が使用されており、これらの一部は、組み立てられたPCBの長期信頼性に課題を生じさせる汚染物質を残すことがあります。清潔さと汚染分析のための標準的な化学テストには、

- 表面絶縁抵抗

- イオンクロマトグラフィー

- 溶媒抽出物の抵抗率(ROSE)

が含まれます。設計者として、受け入れる清潔さの要件を確実に設定することができ、これらは組み立て図面の注記に含めることができます。もう一つの選択肢は、ボードの清潔さが特定の標準、一般的にはIPC-610またはIPC-J-STD-001に準拠していなければならないと述べることです。他に適合すべき関連する業界標準がある場合は、これを指定するべきです。これらの清潔さおよび欠陥適合目標のいくつかは、航空宇宙、自動車、および医療産業で見つけることができます。

量産のためのドキュメントを準備し、完成した設計をエクスポートする準備ができたら、Altium Designer®の設計および分析ツールを使用してください。Draftsman extensionを使用すると、標準化されたフォーマットで組み立てノートを含む製造図面を迅速に作成できます。設計が完成し、製造業者にファイルをリリースしたい場合、Altium 365™プラットフォームを使用すると、プロジェクトの共有やコラボレーションが簡単になります。

Altium DesignerとAltium 365で可能なことの表面をかすめただけです。今すぐAltium Designer + Altium 365の無料トライアルを開始してください.