¿Cuánta rugosidad en la superficie de cobre de un PCB es demasiada?

Cuando hablamos de la aspereza del cobre, siempre lo mencionamos como si fuera algo universalmente malo. La realidad es que algunos circuitos siempre funcionarán bien incluso si el cobre es áspero. Mientras tus pistas estén fabricadas según las especificaciones en todas las demás áreas, la aspereza de las pistas podría no importar siempre y cuando tu frecuencia de operación o ancho de banda sean lo suficientemente bajos. ¿Qué se considera "suficientemente bajo" y cuándo es el efecto de la aspereza tan pequeño que podemos ignorarlo?

En un artículo reciente sobre láminas de cobre, proporcioné algunos antecedentes sobre los diferentes tipos de láminas de cobre y algunos rangos de valores de aspereza que puedes esperar de estas láminas. A medida que comienzas a buscar materiales para construir tu diseño de alta frecuencia, vale la pena determinar si el factor de aspereza afectará la impedancia y las pérdidas en un grado que sea excesivo. En este artículo, mostraré tres estrategias que puedes usar para determinar si la aspereza debe minimizarse en tu diseño. Esto implica mirar datos, o hacer algunos cálculos simples para determinar la aspereza.

¿Cuándo Deberías Preocuparte por la Aspereza de la Lámina de Cobre?

Esta es una pregunta importante y se puede abordar desde al menos dos perspectivas. Tan pronto como le dices a un diseñador "Oye, necesitas incluir la rugosidad del cobre en tu cálculo de impedancia", probablemente quieran desechar su calculadora de impedancia y renunciar a obtener predicciones precisas de impedancia.

La realidad es que la rugosidad del cobre no producirá efectos notables por debajo de ciertas frecuencias. Si estás operando con buses digitales de baja velocidad estándar (I2C, SPI, UART, o simplemente cambiando tus GPIOs), entonces no necesitarás preocuparte por la rugosidad del cobre por dos razones:

- Estos buses no tienen una especificación de impedancia y por lo tanto no requieren un enrutamiento de impedancia controlada

- La mayor parte del ancho de banda de estas señales está confinado bien por debajo de las frecuencias donde la rugosidad del cobre se convierte en un factor importante que afecta tu diseño.

Sin embargo, si estás diseñando con la última iteración de protocolos digitales comunes, WiFi de 5 GHz, circuitos impresos de RF con bajo SNR, sistemas de radar o protocolos digitales ultra rápidos (SerDes de 56G+), entonces la rugosidad del cobre definitivamente importará y debería ser examinada al seleccionar materiales.

Sin generalizar demasiado, hay dos maneras de abordar el problema y determinar si la rugosidad del cobre importará en tu diseño:

- Calcule los espectros de impedancia rugosos y suaves para sus interconexiones propuestas y compare

- Mire las mediciones de pérdida de inserción para diferentes valores de rugosidad del cobre

- Utilice los resultados en #1 para obtener una constante de propagación y compare las pérdidas como función de los parámetros de rugosidad

La opción #1 es lo primero que haría para llegar a una predicción de S11 para su interconexión. Las opciones #2 y #3 son básicamente lo mismo si lo piensa... solo está comparando mediciones y cálculos de S21. La idea aquí es ver cuándo diferentes tipos de lámina de cobre para PCB producen una pérdida excesiva en comparación con el cobre casi perfecto, y cuánta pérdida es esa.

Opción #1

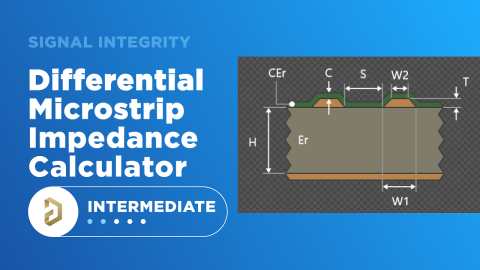

El tipo de calculadora de impedancia que encontrará en su software de diseño de PCB es excelente para obtener una estimación razonablemente precisa de los efectos de la impedancia rugosa, siempre y cuando tenga acceso a los parámetros de rugosidad para sus conjuntos de materiales.

Asumiendo que puede obtener los datos de rugosidad, ya sea de una medición directa del perfil de la superficie o de imágenes de microscopio como las mostradas arriba, puede usar esto para calcular la impedancia con y sin rugosidad.

Como ejemplo, echa un vistazo a los resultados de la línea de transmisión simétrica mostrados a continuación. Los resultados rugosos y lisos fueron simulados con capas dieléctricas de 4 mil, Dk no modificado = 4.17 sin dispersión dieléctrica, y resultados de impedancia rugosa con dos modelos (Hammerstad y Cannonball-Huray). El ancho de nuestra línea de transmisión resulta ser W = 3.008 mils, lo cual es un poco pequeño.

Si ignoramos la rugosidad, la impedancia será sobreestimada en aproximadamente un 5%. También vemos que la desviación en la parte real de la impedancia, que es donde todas las pérdidas comienzan a surgir, simplemente sigue creciendo... Esto se debe a que ignoramos completamente cómo la rugosidad modifica el Dk, causando que aparezca más grande que el valor nominal (ingenieril).

Este es un caso en el que está claro que usar un laminado de Dk más bajo es importante. Te requerirá usar un trazo más ancho para que puedas estar dentro de las capacidades de fabricación estándar. El beneficio secundario es que probablemente verás menores pérdidas en esa situación.

Opciones #2 y #3

La opción #2 es bastante simple siempre que tengas algunos datos S21 para tu conjunto de materiales. Al observar los datos de pérdida dieléctrica (asumiendo que ese es el factor más importante en un interconector eléctricamente largo), puedes juzgar aproximadamente a qué frecuencias las pérdidas por aspereza del cobre serán. Como un ejemplo, la imagen a continuación muestra algunos datos de Rogers para una lámina de cobre de ½ oz./sq. ft. sobre un laminado de polímero de cristal líquido (LCP) de 4 mil (ver aquí para datos originales).

Del gráfico anterior, las diferencias entre estas curvas son insignificantes en frecuencias por debajo de aproximadamente 2 GHz, pero podemos ver que las curvas de pérdida de inserción para diferentes asperezas de cobre son muy diferentes en altas frecuencias. Si estuvieras operando en altas frecuencias, y la pérdida fuera un factor importante, podrías sopesar esto contra los costos para tu laminado particular. Alternativamente, si solo tuvieras una clase de cobre rugoso disponible de tu proveedor de laminados, podrías buscar un laminado alternativo con menor pérdida dieléctrica.

Siempre que pueda obtener datos de pérdida de inserción de otros proveedores de materiales, entonces podría hacer comparaciones similares. Sin embargo, cuando estos datos no están directamente disponibles, necesitaría usar sus valores de rugosidad y valores de tangente de pérdida para varias opciones de material para estimar la pérdida de inserción en su frecuencia de operación. De hecho, puede calcular esto directamente con el siguiente proceso:

- Calcule la impedancia sin pérdida para su interconexión usando la constante dieléctrica lisa (vea aquí para la fórmula de la constante dieléctrica)

- Calcule la impedancia con pérdidas con su modelo de rugosidad a partir de la impedancia sin pérdidas

- Calcule la constante de propagación

- Use el resultado del punto #3 para calcular la pérdida de inserción con la fórmula estándar ABCD a S-parámetro

Solo para facilitar las cosas, y para eliminar la necesidad de realizar una transformación de impedancia sin pérdidas a con pérdidas, puede usar una aproximación simple que es válida a frecuencias más bajas para estimar cuándo la pérdida del conductor se vuelve excesiva. La pérdida total (S21 en este caso) y las ecuaciones asociadas que necesitará son:

En esta aproximación, se está utilizando la impedancia característica sin pérdidas Z0 para estimar las pérdidas del conductor con y sin rugosidad. Cabe destacar que, según esta aproximación, se afirma que las pérdidas dieléctricas no cambian con los parámetros de rugosidad. Esto no es del todo cierto porque, como se puede ver en el artículo que enlacé arriba, la constante dieléctrica (incluyendo la parte imaginaria de la constante dieléctrica) puede aumentar si la rugosidad aumenta.

Para nuestros propósitos, nos centraremos únicamente en las pérdidas del conductor de cobre desnudo. Si usas el valor de resistencia superficial (Rs) mostrado arriba y la resistencia DC, solo necesitas un valor del factor de corrección de rugosidad K para obtener la pérdida del conductor. Para una línea lisa, siempre tenemos K = 1, mientras que para una línea rugosa, necesitarás calcular K usando un modelo de rugosidad estándar. A continuación,

he proporcionado algunos resultados de dos modelos para comparación (Hammerstad y Cannonball Huray, espesor dieléctrico de 4.12 mil, Dk no modificado = 4.17/Df = 0.014 para cobre liso). Las pérdidas dieléctricas se calculan con la corrección de rugosidad aplicada a la constante dieléctrica, lo que aumentará las pérdidas dieléctricas.

El aumento de pérdida es notable a altas frecuencias, aunque la pérdida dieléctrica supera a la pérdida por conductor casi al doble a 10 GHz. Recuerda, tu resistencia DC y resistencia superficial anterior son por unidad de longitud. Por lo tanto, cualquiera que sea la unidad de longitud que uses para obtener estos valores, esa será la misma unidad en el valor de dB/longitud obtenido de la calculación.

Pensamientos Finales

La realidad es a menudo mucho más compleja de lo que nos gusta asumir en modelos teóricos, y eventualmente un modelo geométrico relativamente complejo como Cannonball-Huray (o cualquier otro modelo de rugosidad) se desviará de la realidad. Si necesitas hacer más modelado del comportamiento de interconexión a altas frecuencias y necesitas valores muy precisos del factor de corrección de rugosidad o mediciones de rugosidad, entonces deberías obtener esas mediciones y usarlas en tus diseños de interconexión.

Un punto importante aquí es que puede que no necesites tener cobre perfectamente liso en cada capa. Por ejemplo, podrías diseñar un apilado híbrido que soporte enrutamiento de alta velocidad/alta frecuencia en una capa con cobre liso. Todas las otras capas pueden tener cobre rugoso, pero si esas capas solo soportan señales de baja velocidad o bajas frecuencias, entonces la rugosidad del cobre en esas capas no importará. No intentes sobre-ingeniar la placa si no lo necesitas.

Si quieres obtener cálculos precisos de la impedancia característica que incluyan los valores de rugosidad para el cobre de tu PCB, utiliza el solucionador de campo 2D en el Layer Stack Manager en Altium Designer®. El perfil de impedancia que determines para tus interconexiones se puede aplicar fácilmente a tus reglas de diseño y se aplicará automáticamente durante el enrutamiento. Una vez que hayas completado tu PCB y estés listo para compartir tus diseños con colaboradores o tu fabricante, puedes compartir tus diseños completados a través de la plataforma Altium 365™. Todo lo que necesitas para diseñar y producir electrónica avanzada se puede encontrar en un solo paquete de software.

Hemos apenas arañado la superficie de lo que es posible hacer con Altium Designer en Altium 365. Comienza tu prueba gratuita de Altium Designer + Altium 365 hoy.