마이크로스트립 접지면 간격: 얼마나 가까우면 너무 가까운가?

컨트롤된 임피던스 트레이스의 크기와 폭 계산에 대한 가이드를 살펴보면, 트레이스 폭이 트레이스 근처에 접지된 구리로 채워지지 않고 계산된다는 것을 분명히 알 수 있습니다. 그러나 대부분의 설계자들(및 기본 PCB 레이아웃 가이드라인)은 각 PCB 레이어의 사용되지 않는 영역을 접지된 구리 풀로 채워야 한다고 말합니다.

여기에는 PCB 설계 커뮤니티에서 잘 논의되지 않은 명백한 모순이 있습니다. 마이크로스트립 트레이스 근처에 접지 풀을 추가하면, 이제는 공동 평면 파동 안내(Co-Planar Waveguide) 구조가 형성되고, 이로 인해 상호 연결의 임피던스는 트레이스 가장자리와 구리 풀 간의 간격에 따라 달라지게 됩니다. 따라서 이제 질문은, 임피던스 목표를 달성하기 위해 필요한 마이크로스트립 트레이스와 접지 평면 간의 최소 간격이 얼마인지를 확인하는 것입니다.

이 기사에서는 이 질문에 대해 더 자세히 살펴보겠습니다. 이전 설명들은 현대 부품의 실용적인 설계 요구 사항을 무시한 여러 가능한 임피던스 범위에 대해 설명합니다. 제어된 임피던스를 보장하기 위해 필요한 최소 마이크로스트립 트레이스와 접지 간격을 알고 싶다면 계속 읽으세요. 그러면 여러 가능한 트레이스 폭에 대해 좋은 답을 찾을 수 있습니다. 제가 보여줄 설계 탐색 결과는 동일한 설명이 내부 레이어의 스트립 라인에도 적용된다는 것을 보여줍니다.

제어된 임피던스 설계 프로세스

제어된 임피던스 라우팅이 필요한 보드에서는 설계를 시작할 때 특정 넷/넷 그룹에 대해 일반적으로 볼 수 있는 특정 설계 프로세스가 있습니다:

- 고려 중인 특정 넷에 대한 임피던스 목표를 결정합니다.

- 사용할 스택업과 라우팅할 위치를 결정합니다.

- 라우팅 스타일(마이크로스트립, 스트립라인, 공동 평면 파동 안내, 단일 종단 vs 차동)을 선택합니다.

- 필요한 임피던스를 제공하는 트레이스 폭을 계산합니다.

모든 것이 라우팅된 후에는 이제 표면 및 내부 레이어의 사용되지 않는 영역을 접지된 구리 풀로 채우는 것이 적절한지 여부의 문제입니다. 그러나 이는 이제 접지 풀이 트레이스와 너무 가까운지 여부의 문제입니다. 아래 이미지는 고주파(5.8 GHz)에서 작동하는 RF 트레이스의 예를 보여줍니다. 이는 안테나로의 공급선으로 작동할 것입니다.

위의 예는 매우 중요합니다. RF 출력을 가진 부품에 대한 많은 응용 프로그램 노트는 바로 이런 유형의 라우팅을 권장합니다. 트레이스에 따라 비아 펜스를 추가할 수도 있습니다. 여기서의 목적은 RF 트레이스를 EMI(전자기 간섭)로부터 분리하는 것입니다. 그러나 이러한 응용 프로그램 노트는 RF 트레이스와 근처의 GND 구리 풀 간격에 대한 지나치게 보수적인 가이드를 제공하는 경우가 많습니다. 그렇다면 접지에 얼마나 가까이 제어된 임피던스 트레이스를 배치할 수 있을까요?

마이크로스트립 전송선인가요, 아니면 공동 평면 파동 안내인가요?

지금은 단일 종단 마이크로스트립에 집중하고자 합니다. 이것은 개념적으로 이해하기 쉬우며, 제가 작성하려는 모든 내용은 스트립라인에도 동일하게 적용됩니다. 같은 아이디어가 차동 쌍 라우팅에도 적용됩니다.

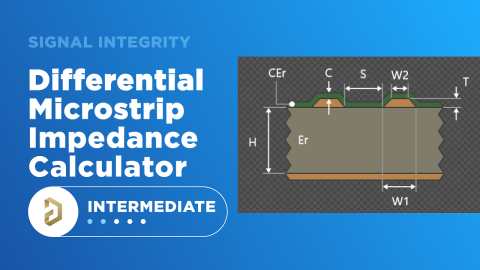

위 이미지에서 표면 레이어의 접지 풀이 트레이스와 너무 가까운 경우, 우리는 마이크로스트립이 아닌 공동 평면 파동 안내를 형성한 것입니다. 이론적으로 표면 레이어 접지 풀이 트레이스에서 무한한 거리에 있으면 우리는 다시 마이크로스트립으로 돌아갑니다. 접지 평면 간격을 너무 트레이스에 가깝게 하면, 트레이스 가장자리와 접지 풀 간의 기생 커패시턴스로 인해 마이크로스트립의 임피던스가 변경됩니다. 이것이 바로 단일 종단 마이크로스트립 전송선 접지와 단일 종단 공동 평면 파동 안내가 항상 같은 트레이스 폭을 갖지 않는 이유입니다. 공동 평면 파동 안내는 일반적으로 동일한 스택업에서 마이크로스트립과 동일한 임피던스를 가지기 위해 더 작은 폭을 필요로 합니다.

위에서 볼 수 있듯이, 공동 평면 파동 안내 트레이스는 동일한 레이어와 스택업에서 마이크로스트립보다 더 작은 폭을 가질 필요가 있을 수 있습니다. 기생 커패시턴스는 트레이스의 총 단위 길이당 커패시턴스를 증가시키므로, 이를 보상하기 위해 L이 증가해야 하고, 그 결과 임피던스가 다시 50 Ohms로 돌아옵니다. 다음 섹션에서는 이 아이디어를 사용하여 접지 풀이 트레이스와 너무 가까운 간격을 가지고 있는 경우를 테스트해보겠습니다. 50 Ohm 목표에서 임피던스 편차를 접지 간격의 함수로 살펴보겠습니다.

“3W” 규칙 테스트

여기에는 사실 손쉬운 규칙이 있습니다. 그것은 “3W” 규칙으로, 트레이스와 근처 접지 풀 사이의 간격은 최소한 트레이스 폭의 3배여야 한다고 말합니다. 잠시 후에 보겠지만, 이 가이드는 지나치게 보수적이며 여러 요소를 고려하지 않습니다. 실제로 필요한 최소 간격은 다음에 따라 달라집니다:

- 배선 스타일 (마이크로스트립 vs. 스트립라인)

- 단일 엔드 또는 차동 쌍 배선이 사용되는지 여부

- 기판의 유전율

- 트레이스와 다음 층의 접지 평면 사이의 거리

우리는 제어된 임피던스를 위한 트레이스 폭을 결정해야 하는 상황을 살펴보고 있기 때문에, 50옴 임피던스를 가진 마이크로스트립과 같은 임피던스를 가진 공면파가이드(CPW)를 생성하는 데 필요한 트레이스 폭을 비교하여 3W 규칙을 테스트하려고 합니다. 다양한 층 두께에 대해 이를 테스트하여 스트립 전송선의 본질적인 매개변수를 결정하는 방법이 필요한 접지 평면 간격에 어떻게 영향을 미치는지 확인할 수 있습니다. 여기서 목표는 마이크로스트립과 동일한 임피던스와 트레이스 폭을 가진 공면파가이드를 생성하는 데 필요한 최소 간격을 결정하는 것입니다.

결과

먼저, 370HR 이솔라 라미네이트(Dk ~ 4.1, ~0.02 손실 탄젠트 @ 1 GHz)에서 50옴 임피던스를 생성하기 위해 필요한 마이크로스트립 폭, 스트립라인 폭, 공면폭(내부 및 표면층)을 나타내는 곡선 집합을 생성했습니다. 이러한 계산은 Polar에서 수행되었습니다. 아래 이미지는 이러한 결과를 보여주며 특정 트레이스-접지 붓 간격이 5밀인 경우 각 유형의 트레이스에 대한 트레이스 폭을 비교할 수 있습니다.

여기서 우리는 특정 스택업에서 공면파가이드(CPW)와 마이크로스트립/스트립라인이 50옴 임피던스와 동일한 트레이스 폭을 가질 수 있음을 알 수 있습니다. 비록 공면파가이드에서는 접지 간격이 트레이스에 매우 가까운 경우에도 그렇습니다.

다음 그래프는 이를 더욱 조사합니다. 이는 동일한 트레이스 폭을 가진 50옴 임피던스를 생성하는 데 필요한 최소 트레이스-접지 간격을 마이크로스트립과 공면파가이드에 대해 보여줍니다. 결과는 또한 스트립라인과 내부층의 공면파가이드에 대해서도 표시됩니다.

위 그래프의 해석은 매우 간단합니다: 이는 동일한 트레이스 폭을 가질 때 마이크로스트립/스트립라인에서 동일한 임피던스를 생성하는 데 필요한 공면파가이드(CPW)의 최소 트레이스-접지 간격을 보여줍니다. 여기에서 우리는 3W 규칙을 테스트할 수 있습니다. y축 데이터를 x축 데이터로 나누어 다음 그래프를 생성합니다:

3W 규칙은 과도하게 보수적임이 분명하며, 얇은 유전 물질에서 스트립라인 배선의 경우만 제외합니다. 이 규칙을 따르시면 임피던스에 과도한 간섭을 방지할 수 있습니다. 그러나 그 거리로는 필요한 고립을 제공하지 못할 수도 있습니다. 이 영역은 결합된 네트워크 매개변수와 누화 계수를 살펴보면서 필드 솔버로 테스트할 수 있습니다.

위의 결과는 마이크로스트립 또는 대칭 스트립라인을 지원하는 라미네이트의 Dk가 4.1인 경우를 보여줍니다. 대신 Dk가 낮은 라미네이트를 사용하면 어떻게 될까요? 결과에 영향을 미칠까요?

실제로 결과는 영향을 미칩니다. 이는 트레이스와 근처의 구리 붓 간의 정전 용량이 낮아지기 때문입니다. 이는 트레이스와 근처의 붓 간의 기생 정전 용량이 스트립라인과 마이크로스트립 구성에서 모두 유전율에 비례하기 때문입니다. 따라서 이러한 구조들 간의 기생 정전 용량이 낮으면 주어진 트레이스-붓 간격에 대해 더 적은 임피던스 편차가 발생할 것으로 예상됩니다.

아래 그래프는 Dk = 3 재료(예: RO3003)에 대한 간격/폭 비율에 대한 더 많은 시뮬레이션 결과를 보여줍니다. 구리 붓 근처에서는 더 낮은 간격/폭 비율이 허용됨을 알 수 있으며, 매우 얇은 라미네이트의 경우에도 마찬가지입니다. 이러한 결과는 RF 시스템이 얇은 라미네이트에서 사용하는 설계나 미세 피치를 가진 HDI 설계에 유리합니다.

저는 기타 기사에서 기생 추출을 통해 무한히 큰 구리 붓에 대해 예상되는 정전 용량을 직접 계산하는 유사한 접근 방식을 사용했습니다. 전송선 근처의 구리 붓이 임피던스 사양을 달성해야 하는 경우에 미치는 영향을 더 알고 싶다면 아래 비디오를 시청하세요. 이 비디오에서 위의 내용을 더 자세히 설명합니다, 그리고

요약

위 결과에서 볼 수 있듯이, 마이크로스트립과 근처의 접지 붓 간의 간격을 결정하는 데 사용되는 3W 규칙은 과도하게 보수적입니다. 위의 유전 두께는 4층 이상의 스택업에서 기판에 따라 사용할 수 있는 실용적인 값입니다. 또한 주어진 접지 평면 간격에 대해 마이크로스트립은 훨씬 더 좁은 간격을 가질 수 있지만, 스트립라인은 더 얇은 유전 물질에서는 훨씬 더 큰 간격이 필요합니다. 결국, 유전 물질이 충분히 두꺼워지면 이 두 곡선은 서로 수렴할 것입니다.

Microstrip Ground Clearance Part 2: How Clearance Affects Losses 읽기

마이크로스트립 접지 평면 간격에 적합한 간격을 결정하려면 최고의 PCB 스택업 설계 도구가 필요합니다. Altium Designer®를 사용하면 PCB 레이아웃에서 접지된 구리 붓을 사용할 때 제어된 임피던스 배선을 보장하는 데 필요한 트레이스 폭과 간격을 쉽게 결정할 수 있습니다.

설계를 마친 후, 제조업체에 파일을 보내고 싶다면, Altium 365™ 플랫폼은 프로젝트를 쉽게 협업하고 공유할 수 있도록 해줍니다. 우리는 Altium 365에서 Altium Designer로 할 수 있는 일의 표면만 긁었습니다. 더 자세한 기능 설명은 제품 페이지나 온디맨드 웨비나에서 확인할 수 있습니다.

Back

Back