3D-MIDに焦点を当てて:原理、プロセス、および実用的な使用

電子部品の小型化と製造・組立プロセスの改善により、設計のトレンドはますます小型で高性能なデバイスへと移行しています。例えば、スマートウォッチやスマートグラスは、強力なプロセッサ、ディスプレイ、カメラ、マイク、スピーカー、Bluetooth、Wi Fi、内蔵アンテナなどの機能を統合しています。

この進化は、設計者に電子部品が占めるスペースを継続的に削減することを求めています。一つの解決策は3D-MID技術で、これにより機械部品と電子部品の統合が可能になります。設計ツールのリーダーであるAltiumは、市場でユニークな三次元回路設計のソリューションを提供しています。

3D-MIDとは何か?

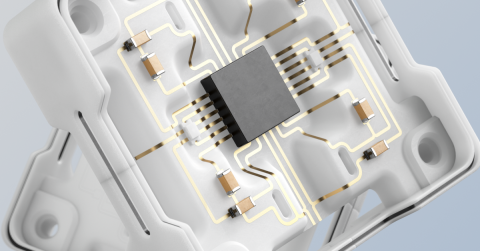

3D-MIDという略語は3次元メカトロニクス統合デバイスを意味します。これは、部品自体の材料を基板として使用し、電子部品を機械部品に直接統合する技術を指します。このアプローチにより、プラスチック上に導電性のトレースを形成し、コンポーネントパッドを直接追加することができます。以下の例の図に示されているように:

つまり、基板がABSやポリカーボネートなどの機械部品と同じ材料であるPCBを作成し、別のPCBとその組み立てを必要としないためにスペースを節約します。この方法はスペースを節約するだけでなく、設計者が曲線や角度のある複雑な形状に回路を適応させることを可能にし、従来の方法の限界を克服します。フレキシブルPCBであっても、ねじれ角度を考慮し、機械構造内に適切なルーティング経路を作成し、望ましくない動きが損傷につながるのを防ぐために取り付けポイントを確保することが重要です。

この技術の製造プロセスはレーザーダイレクトストラクチャリング(LDS)と呼ばれます。この特許プロセスは、非導電性金属化合物をドープした熱可塑性材料を射出成形するLPKFによって行われます。レーザーはその後、この化合物を活性化してPCBトレースを形成します。さらに、3Dプリンティングは射出成形の代替として機能し、この技術のアクセシビリティを広げることができます。

この技術は、ワイヤーボンディングなどの技術と組み合わせることもできます。

3D-MIDの歴史、現在、そして未来

LDS技術は、1990年代後半にドイツのレムゴにある応用科学大学であるTechnische Hochschule Ostwestfalen Lippe(THOWL)とLPKFの間での共同研究を通じて開発されました。利用権は2022年までLPKFが保持していましたが、その後すべての特許が同社に移転されました。

3D-MIDは新しい技術ではありませんが、さまざまな分野で応用されており、特にHARTINGのような企業が多様な産業部門でその使用を積極的に推進していることから、業界への影響は拡大しています。Altiumなどから提供される電子設計自動化(EDA)ツールの進化により、PCBデザイナーへのアクセシビリティがさらに向上しています。

今後、3D-MID技術の将来は有望です。現在のLDSプロセスは複雑な形状を持つ単一の銅層のみをサポートしていますが、近い将来、多層設計を可能にする進歩が期待されます。このような進歩により、制御インピーダンスを備えた高速バスを信号層に統合することが可能になります。さらに、3Dプリンターは、技術とその応用の進展においてますます重要な役割を果たしています。

3D-MIDの応用分野は何ですか?

3D-MID技術は、以下を含むさまざまなセクターで広範な応用の多様性を提供します:

- 自動車:気候制御システム、スイッチ、機械的に統合されたアンテナ、LED照明、アダプティブクルーズコントロール(ACC)用のセンサーに使用されます。

- アンテナ統合:アンテナを機械設計に直接統合することで、コンポーネントの形状に適応させます。この革新はスペースを節約するだけでなく、高周波数で重要な利点である三次元設計を可能にします。RFIDでは、アンテナをチップと共に筐体内に直接取り付けることができ、別のPCBが不要になり、生産コストが削減されます。

- 医療機器:3D-MIDによる小型化と軽量化により、電子機器をケーシングに統合した補聴器などの革新的なデバイスを作成できます。これにより、侵襲性の少ない治療や新しい薬物送達システムが実現します。

- 産業用途:ドローンからRFIDタグ、支払い端末に至るまで、3D-MIDはスペースと重量を最適化し、製造プロセスを合理化します。セキュリティアプリケーションでは、改ざん検出と物理的保護を強化します。

HARTINGのようなメーカーは、これらのアプリケーションをサポートするために、特殊なコンポーネントキャリアやPCBエキスパンダーを開発しています。

そして…3D-MID技術を使用した設計プロセスとは?

このセクションでは、Altium Designer 25を使用して基本的な設計を作成するためのステップを簡単に概説します:

- コンポーネント選択: 電気部品が組み込まれる3Dコンポーネントを設計または選択します。設計ルールに従って適切なトレースルーティングとコンポーネント配置を保証する必要があります(曲率半径や平面取り付けエリアなどの要因を考慮)。例えば、Hammond ManufacturingのABSエンクロージャを使用する場合、底蓋にはコネクタ、LED、抵抗器が収容されるかもしれません。

- プロジェクト作成:Altiumで新しいプロジェクトを作成し、回路図を追加して編集します。この例では、回路図はシンプルに保たれています。

- PCBドキュメント: 次に、新しいPCBドキュメントを作成し、PCB3Dオプションを選択します。Altiumは3Dコンポーネント(STEPまたはIGES形式)を選択するように求めます。この例では、エンクロージャがメーカーのウェブサイトから選択され、Altiumによって新しい基板として読み込まれます。

- 設計の転送: 通常の設計と同様に、設計をPCBに転送します。標準のPCBと同様に、コンポーネントはPCBファイルに読み込まれます。

- コンポーネントの配置とルーティング: コンポーネントを表面に配置し、それに応じてラインをトレースします。

- エクスポート: 設計が完了したら、ファイル » エクスポート » 3D MID を通じて3D-MID設計データをエクスポートします。エクスポートされたデータには、基板と銅パターンがSTEPアセンブリとして(LDSプロセスに必要)含まれており、3Dピックアンドプレースファイルも同梱されます。

製造および組立プロセスとは何ですか?

製造プロセスは、レーザーダイレクトストラクチャリング(LDS)として知られ、いくつかの重要なステップが含まれます:

- 射出成形: 1成分の射出成形プロセスでは、添加剤を含む承認された熱可塑性材料が使用されます。この方法は低ボリューム生産には費用がかかる場合がありますが、3Dプリンティングはコスト効果的な代替手段を提供します。

- レーザー活性化および構造化: レーザービームが熱可塑性材料内の非導電性金属粒子を活性化し、回路トレースを形成します。

- 金属化: 無電解プロセスがニッケル層を適用し、その後に薄い金層を適用します。

- 組立: 標準的な表面実装技術(SMT)プロセスがコンポーネントの配置とはんだリフローに使用されます。

この技術の制限は何ですか?

その利点にもかかわらず、3D-MID技術にはいくつかの制限があります:

- 基板として使用される添加材料は、その表面上のレーザーによってのみ、そして一度だけ活性化されます。これは、現在の技術が外部層が両側で活性化される場合を除き、単層設計のみをサポートしていることを意味します。

- この制限は、特定のグラウンドプレーン間で埋め込み差動ペアや制御インピーダンスが必要な高速信号のルーティングに対するその適用を制限します。

- その他の設計上の制限には、最小トレース厚さ、導体間の間隔、ビアの種類、表面仕上げのオプション、電源プレーンの可用性、高密度コンポーネントボードの課題、BGAsやWLCSPsなどの非常に小さいパッケージとの問題が含まれます。

結論

3D-MID: 新たな課題への解決策

デバイスがますますコンパクトになり、革新的な技術の出現が不可欠となる今日の急速に進化する風景の中で、3D-MID技術は、複雑な形状に合わせて三次元部品の表面に直接回路を作成することをデザイナーに可能にします。これはスペースを節約するだけでなく、別個のPCB組み立てプロセスを排除することで生産コストを削減します。

Altium Designer としての3D-MID設計ツール

Altium Designer 25は、標準的な電子設計ワークフローにシームレスに統合される3D-MID設計に最適なツールとして際立っています。既存のライブラリと従来の設計プロセスを活用することで、設計者は回路図と3Dモデルを同期させ、3D表面上に直接コンポーネントを配置し、従来のツールを使用して配線することができます。HARTINGのようなメーカーは、3D MIDアプリケーションにおける優先ツールとしてAltium Designerを推奨しています。

設計と製造の制限

3D-MID技術には固有の設計および製造上の制限があることを認識することが重要です。設計者は、メーカーが承認した材料を使用し、過度に複雑な電気設計を避け、多層スタックアップ、非スルーホールビア、正確なインピーダンス制御が必要な高速線を避ける必要があります。さらに、特にレーザー活性化とコンポーネントの位置決めに関して、機械的な制約も慎重に考慮する必要があります。