構造エレクトロニクスが電気工学を再形成している方法

電気工学の絶えず進化する風景の中で、革命的なアプローチが勢いを増しています:構造エレクトロニクス。

従来の電子機器が保護ケース内に収められているのに対し、構造エレクトロニクスはデバイスの構造を形成する材料に直接電気機能を統合します。

このパラダイムシフトは、電子システムの設計、製造、および実装の方法を根本的に再考することを表しています。

従来の境界線を越えて

何十年もの間、電子設計は一貫したパターンに従ってきました:電気部品は硬い回路基板に取り付けられ、その後、保護構造内に収められます。このアプローチは、機能を提供する電子機器と物理的な形状と保護を提供する構造との間に明確な分離を生み出します。構造エレクトロニクスはこの境界を解消し、回路、センサー、およびその他の電子部品を構造材料自体に直接組み込みます。

この統合により、新たな可能性が生まれます。冗長なケーシングが排除されることでデバイスは軽量化します。別々の回路基板を収容する制約から解放され、形状はより柔軟で適応性が高まります。そしておそらく最も重要なことは、電子機器が特定の領域に集中するのではなく、構造全体に分散できるようになるため、新しい機能が出現します。

革命を推進する主要技術

いくつかの技術的進歩が集まり、構造エレクトロニクスを実現可能にしています。

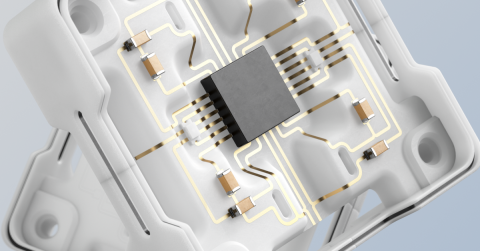

3D-MIDs(3次元メカトロニクス統合デバイス)

3D-MIDsは、構造エレクトロニクスにおいて最も有望なアプローチの一つを代表しています。これらのデバイスは、基本的には任意の表面、直角や垂直方向を含む表面に沿ってトレースが走るプラスチック成形基板です。レーザーダイレクトストラクチャリング(LDS)として知られる製造プロセスは、レーザーを使用して3D基板の表面に直接回路パターンをエッチングし、その後、導電経路を形成するために金属化処理を施します。

HARTINGは、MID製品の業界をリードするサプライヤーであり、標準フットプリントを持つデバイス用の垂直アダプターとして機能する革新的なコンポーネントキャリアMID基板を開発しました。これらのキャリアにより、設計者は標準フットプリントを持つSMD部品を垂直に取り付けることができ、キャリアは他のSMDコンポーネントと同様にボードにはんだ付けされます。

プリントエレクトロニクス

プリントエレクトロニクスは、導電性、抵抗性、および誘電性インクを使用して、構造材料の上または内部に直接回路を作成します。従来のPCB製造が連続したシートから銅をエッチングする還元プロセスであるのに対し、プリントエレクトロニクスは信号経路が基板上に直接印刷される加算プロセスです。

デザインが互いに交差する経路を必要とする場合、その位置には絶縁材料の小さなパッチが印刷され、異なる信号間の必要な隔離レベルを達成するために交差点を十分に拡張します。このアプローチは、従来のPCBで見られるような、絶縁材料によって分離された複数の層の必要性を排除します。

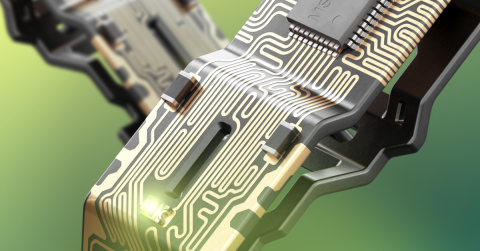

柔軟性と伸縮性のある電子機器

柔軟な基板と伸縮性のある導電性インクの開発により、電子機器は従来のPCBの剛性から解放されました。これらの材料は、電気的機能を維持しながら曲げたり、ねじったり、伸ばしたりすることができ、動的な構造部品への統合に理想的です。

特殊な材料は、一般的に幾何学的デザイン(蛇行またはフラクタルパターン)、複合材料(弾性マトリックス内の導電性粒子)、または弾性チャネル内の液体金属合金を通じて、100〜1000%の伸長を達成しながら導電性を維持することができます。

インモールドエレクトロニクス(IME)

IME技術は、電子回路を平らなフィルムに印刷し、その後熱成形して射出成形することで、組み込まれた電子機器を持つ三次元部品を作成します。このプロセスは組み立てステップを排除し、重量を減らし、構造自体内で電子部品を保護することにより、より耐久性のある製品を作り出します。

業界アプリケーションがエンジニアリング実践を変革

構造電子機器はすでに複数の業界で大きな進歩を遂げています。

自動車工学

現代の車両は、設計に構造エレクトロニクスをますます取り入れています。タッチ感度の高い制御面がダッシュボードやドアパネルに直接統合され、別々のボタンやスイッチが不要になっています。加熱要素は、別のシステムとして追加されるのではなく、構造部品に組み込まれています。また、乗員検出から構造健全性モニタリングまでのあらゆるセンサーが、車両のフレームやボディパネルに直接組み込まれています。

Teslaは、構造部品へのエレクトロニクスの統合を先駆けて行っています。彼らの車両には、インモールドエレクトロニクスを使用して作成されたハプティックフィードバックを備えたセンターコンソールタッチパネル、3D表面に直接印刷されたステアリングコラムコントロール、統合照明、コントロール、電子機能を備えたドアパネルが特徴です。その結果、ダッシュボードの組み立て複雑性が30%削減され、重量が15%削減され、機械的なボタンや接続の排除により信頼性が向上しました。

航空宇宙と防衛

航空宇宙アプリケーションでは、重量削減が重要な懸念事項であり、構造エレクトロニクスが特に価値を持ちます。航空機メーカーは、アンテナを翼構造に直接統合したり、重要な部品に健康モニタリングシステムを埋め込んだり、構造的および電子的な目的を同時に果たすことができる多機能材料を作成する方法を探っています。

エアバスは、翼構造電子機器と統合された落雷保護、構造健康監視用に埋め込まれたひずみゲージを備えた胴体パネル、空気抵抗を排除する埋め込みアンテナシステムなど、いくつかの航空機システムに構造電子機器を実装しています。彼らのA350 XWBは、従来の方法と比較して200kgの重量を削減しながら、構造部品に埋め込まれた1,000以上のセンサーを組み込んでおり、大幅に強化された監視機能を提供しています。

消費者向け電子機器

構造電子機器の最も目に見える応用例は、消費者向けデバイスにおいてです。IMEを通じて、この分野のリード企業であるTactoTekは、革新的なヘッドフォンソリューションを通じて製品デザインを革命しています。構造電子機器を利用した現代のヘッドフォンは、コンポーネントを直接曲線的な構造要素に統合し、デザイナーが直感的なインタラクションのための物理的な曲率を最適化しながら、透明素材と控えめな金属仕上げでスリークな美学を維持できるようにしています。これらのデザインは、デバイスの状態を伝えるために構造内に埋め込まれたLEDインジケーター、別のボタンアセンブリなしでタッチ感応式のコントロール、従来の製造では達成が困難な曲線形状を組み込んでいます。これは、別々の回路基板と機械アセンブリが必要とされる従来の電子機器からの大きな転換を表しており、より多くの潜在的な故障点を持つよりかさばる製品になることを意味します。

医療機器

医療分野は、人体の輪郭により適合するような可変形の診断機器、組み込みセンシングとアクチュエーションを備えたスマート義肢、そして植込みデバイスの開発を通じて、構造エレクトロニクスの恩恵を受けています。

肌に直接貼り付ける超薄型の適形センサー、一つの柔軟な基板内に統合された加速度計、ECG、EMG、そして体と自然に動く伸縮性のある回路は、患者モニタリングを革命的に変えています。臨床研究では、これらのシステムが医療グレードのデータ品質を提供しつつ、従来のモニタリング機器よりも患者にとってかなり快適であり、コンプライアンス率を60%以上向上させることが示されています。

エンジニアリングの課題と解決策

構造エレクトロニクスの可能性は計り知れないものの、重要なエンジニアリングの課題に対処する必要があります。

熱管理

電子部品が構造材料内に組み込まれる場合、ヒートシンクやファンのような従来の冷却方法を実装することは不可能かもしれません。エンジニアは、相変化材料、構造内に統合されたマイクロ流体冷却チャネル、および熱伝導性の構造材料を含む革新的な解決策を開発しています。

信頼性とメンテナンス

従来の電子機器は、個別の部品や回路基板全体を交換することで修理が可能です。しかし、構造電子では、電子機能がその構造自体に統合されているため、保守や修理には課題が伴います。これは、自己修復材料や、故障したセクションの対象となる交換を可能にするモジュラーなアプローチの開発を促進しています。

設計方法論

構造電子では、エンジニアは設計について異なる考え方をする必要があります。電子機器と構造を別々に設計するのではなく、最初の段階から一体化したシステムとして考慮する必要があります。これは、機械的、熱的、電気的特性を同時にモデル化できる新しいCADツールの開発や、多物理学シミュレーションの進歩を促進しています。

Altium Designer:構造電子革命をリードする

Altium Designerは、従来のPCB設計を超える機能を備え、構造電子設計の最前線に位置しています。

3D電子設計

Altium Designerの3D PCB設計機能により、エンジニアは非平面的な表面に適合し、機械構造と統合された電子回路を視覚化して設計することができます。新しい3D-MIDツールは、Altium Designerに真の3D回路設計を初めてもたらし、電気的および機械的機能を単一の部品に組み合わせることができます。

3D-MIDドキュメントは、標準的なPCBと同じように、Altium Designerプロジェクトに統合されます。そのコンポーネントと接続性は、あなたの回路設計によって制御され、通常のコンポーネントライブラリからの標準的なSMTフットプリントを取り入れています。

MCAD-ECAD共同設計

機械CADシステムとのネイティブ統合により、電気技術者と機械技術者の間のシームレスな協力が可能になり、構造エレクトロニクス設計に不可欠です。MCADで基板を設計する際、3Dカーブを部品の表面に配置し、エクスポートされたIGESファイルに含めることができます。これらの「カーブ」はその後、Altium Designerで表示され、コンポーネントや領域の配置、ルーティング時のガイドとして使用できます。

プリントエレクトロニクスのサポート

Altium Designerは、回路が直接基板に印刷されるプリントエレクトロニクス設計もサポートしています。レイヤースタックはプリントエレクトロニクス用に設定でき、製造プロセスに応じて導電層と非導電層が定義されます。誘電体の形状は手動で作成することも、異なるネット間のクロスオーバーを隔離するために自動的に生成することもできます。

製造出力

Altium Designerは、構造エレクトロニクスの製造に必要なデータを生成することができます。3D-MIDについては、Laser Direct Structuring (LDS) マシンと互換性のある形式で設計をエクスポートできます。印刷エレクトロニクスについては、各導電性印刷パスと各誘電体印刷パスに対するファイルが出力され、通常はGerber形式です。

電気工学の未来

構造エレクトロニクスが成熟し続けるにつれて、電気工学者が仕事に対するアプローチを変えることが期待されます。

学際的なコラボレーション

電気工学と機械工学、材料工学、化学工学など他の分野との境界線はますます曖昧になります。構造エレクトロニクスの成功した実装には、これらの領域にわたる専門知識が必要であり、設計と開発においてより協力的なアプローチを促進します。

新しい教育パラダイム

この学際的な未来に学生を準備するために、工学教育は進化する必要があります。伝統的に電気工学と機械工学を分離してきたカリキュラムは、統合設計原則を教えるクロスオーバーコースを作成する必要があります。

進化する標準と実践

この新しいパラダイムに適応するために、業界標準とベストプラクティスを適応させる必要があります。設計検証からテスト方法論、製品寿命の終わりの考慮まで、構造エレクトロニクスの革命は確立された規範の再考を必要とします。

結論

構造エレクトロニクスは、新しい技術だけでなく、電気工学における新しい哲学をも代表しています。構造と機能の間の人工的な境界を取り払うことで、これまで以上に効率的で、能力が高く、統合された設計を可能にします。

この分野が成熟し続けるにつれて、電気工程師は彼らの役割と創造物を再考し、構造的にも電子的にも機能する各要素を持つ真に統合されたシステムを設計するという前例のない機会を持っています。Altium Designerのようなツールはその道を切り開き、構造エレクトロニクスの約束を現実に変えるために必要な能力を提供しています。

従来のアプローチに慣れているエンジニアにとって、構造エレクトロニクスは初めは挑戦的に思えるかもしれません。しかし、このパラダイムシフトを受け入れる人々は、電気工学と私たちが作り出す製品やシステムの本質を形作る革命の最前線に立つことになるでしょう。

Altium Designerがプリントエレクトロニクスをサポートし、電気回路を三次元の機械部品と統合する方法を探求してください。