Quali capacità Ultra-HDI per PCB puoi utilizzare?

Quando parliamo di packaging, PCB simili a substrati e PCB a linee sottili, ci riferiamo collettivamente a un'area in cui la lavorazione nella fabbricazione dei PCB sta spingendo al limite. Quest'area è l'ultra-HDI, dove le caratteristiche tipiche in un PCB sono ridotte a valori molto piccoli. Queste capacità più avanzate abilitano le pratiche di progettazione tradizionali con BGA più grandi, ma invece ridotte a pitch molto fini (0,3 mm) che richiedono spaziature strette e larghezze di linea.

Queste capacità erano storicamente disponibili in Asia, e in precedenza diventavano davvero convenienti solo con la produzione di volume. Ora che l'accesso globale a queste capacità avanzate si sta ampliando, più progettisti possono accedere a queste capacità a volumi più bassi, e anche durante la prototipazione. Ciò significa anche che più componenti avanzati trovati nei dispositivi consumer prodotti in grandi volumi possono essere utilizzati a volumi più bassi.

L'Ultra-HDI Spinge ai Limiti le Capacità di Fabbricazione

L'ultra-HDI non è un nuovo approccio alla progettazione dei PCB. La capacità, sia sottrattiva o additiva, è stata disponibile per PCB molto densi (come negli smartphone) e nel packaging di IC (in substrati e RDL). La capacità era tipicamente conveniente solo quando i volumi erano molto alti, motivo per cui ha permesso la produzione di alcuni dei prodotti consumer di più alta computazione e la produzione di IC con conteggi più elevati di I/O. Ora la capacità sta diventando più accessibile anche con fabbricatori di volumi più bassi.

La tabella qui sotto elenca alcune delle caratteristiche di fabbricazione tipicamente associate all'ultra-HDI. Questi valori sono stati compilati da due diversi produttori statunitensi che offrono queste capacità. I limiti delle caratteristiche elencati di seguito non sono esaustivi; diversi produttori forniranno garanzie diverse per quanto riguarda le loro capacità di fabbricazione ultra-HDI.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Alcune delle capacità elencate sopra sono tipiche per le schede HDI standard, mentre altre superano la standardizzazione attuale definita in IPC-2226 (Livello C). Ad esempio, in queste schede il limite di dimensione dei via passanti è lo stesso delle HDI standard. Tuttavia, il limite della larghezza delle linee è molto più piccolo, fino a 0,6 mils. A seconda della larghezza della linea, l'incisione può essere possibile ma alla fine potrebbe essere necessario utilizzare un processo additivo (ad es., SAP, mSAP, o A-SAP).

Cosa puoi fare con Ultra-HDI?

Perché ultra-HDI spinge le dimensioni delle caratteristiche ai limiti bassi, l'approccio consente due vantaggi di progettazione:

- Riduzione dei layer in una scheda HDI - Il routing di linee sottili potrebbe consentire la consolidazione delle tracce in un numero minore di layer, riducendo così il numero di layer di costruzione HDI.

- Larghezze di linea piccole in costruzioni convenzionali - Se puoi eliminare completamente le costruzioni HDI, puoi ridurre notevolmente i costi necessari per la fabbricazione del PCB.

Se riesci a ridurre il numero di strati di accumulo HDI, puoi compensare parte dei costi aggiuntivi necessari per accedere alle capacità di fabbricazione ultra-HDI.

Esempio 1: Xilinx FPGA (0.8 mm BGA)

I BGA sono spesso fattori determinanti per la fabbricazione HDI a causa della necessità di creare il fanout per questi grandi pacchetti. Questo viene tipicamente realizzato con via cieche sepolte meccanicamente forate in serie. Con un passo di 1 mm, puoi tipicamente utilizzare fori passanti fino a 8 o 10 mil a seconda delle dimensioni del pad/palla. A causa dei limiti di passo e larghezza della linea, potresti essere in grado di inserire solo una singola traccia tra le palle in ogni strato.

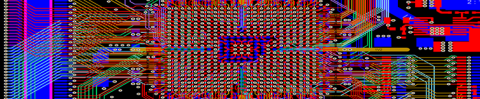

Con le capacità ultra-HDI, ora potresti inserire due tracce ragionevolmente larghe tra i pad. A seconda del pinout, ciò potrebbe permettere una riduzione degli strati perché puoi consolidare le tracce in un numero minore di strati. L'immagine qui sotto mostra alcune tracce in un'interfaccia DDR con larghezza della traccia = 2.25 e S/W = 1.5.

Avvicinare le tracce in questo modo aumenterà il diafonia, ma possiamo superare questo utilizzando uno strato dielettrico più sottile (distanza minore dalle tracce a GND).

Poiché il livello di diafonia è correlato in modo non lineare allo spessore del layer, un layer più sottile ti permetterà di raggiungere il tuo obiettivo di impedenza e consente questo routing più denso senza una grande penalità di diafonia. Generalmente, ciò significa che il layer più sottile è richiesto in queste schede dense, specialmente quando si considera l'impedenza.

Cosa succederebbe se fossimo più aggressivi e optassimo per larghezze di traccia più fini mantenendo lo stesso rapporto S/W? Nell'immagine qui sotto, ho ridotto la larghezza della traccia a 1 mil; con lo stesso rapporto S/W, ora possiamo disporre 4 tracce tra i pad in questo BGA. Tuttavia, a causa della sfida con la diafonia e del requisito di impedenza in un'interfaccia DDR, il design richiederà un layer più sottile per garantire che il requisito di impedenza della traccia sia raggiunto.

Raddoppiando o quadruplicando il numero di tracce che passano tra i pad nell'impronta BGA, possiamo ridurre potenzialmente il numero di strati necessari per eseguire il fanout completo del BGA. In pitch più piccoli (da 0,5 mm a 0,8 mm) che tipicamente richiederebbero l'uso di via cieche/interrotte e un routing più fine tra i pad, potremmo finire per ridurre il numero di strati di costruzione HDI, il che ridurrà significativamente il numero di passaggi del processo e aiuterà a controllare i costi di fabbricazione. Potrebbe persino essere possibile convertire una costruzione HDI in una costruzione convenzionale, il che potrebbe compensare i costi per la fabbricazione di linee sottili.

Esempio 2: nRF52 WLCSP (BGA da 0,35 mm)

In componenti con pitch molto fine, l'approccio tradizionale è quello di utilizzare via cieche/interrotte e fare il routing sotto i pad in ogni strato. Semplicemente non c'è spazio per fare il routing tra i pad con le capacità tradizionali a causa dei requisiti di distanza tra le sfere nel BGA. L'Ultra-HDI cambia questo permettendo sia via più piccole che tracce più sottili, quindi l'area di routing disponibile diventa limitata dalla dimensione del pad.

L'esempio di routing qui sotto mostra il nostro precedente progetto del modulo nRF52, ma ridisegnato con un routing fine tra i pad nel fanout del BGA. Nel Nella versione originale di questo progetto, la scheda è stata progettata con un impilamento 2 + N + 2 su 6 strati. Con una capacità ultra-HDI, sono in grado di tracciare tra i pad su un singolo strato. Qui sto mostrando due esempi nella stessa immagine:

- larghezza della traccia 1,75 mil con spaziatura di 1,75 mil ai pad

- tracce da 1 mil con spaziatura di 1 mil (traccia-a-pad e traccia-a-traccia)

Con questo passo BGA, posso inserire comodamente una traccia/spaziatura da 1,75 mil tra due pad, oppure posso essere più aggressivo e inserire due tracce da 1 mil tra due pad. Il primo caso è un'opzione migliore a causa del maggiore crosstalk tra le tracce nella doppia instradazione.

Ovviamente, la spaziatura tra le tracce doppie è inferiore al limite della regola 3W. Possiamo violare questo limite e comunque aspettarci un crosstalk ragionevole? La risposta è "forse"... Ho mostrato in altri articoli, ed è ben noto tra gli ingegneri SI, che avvicinare la massa a una coppia di tracce riduce la loro capacità e induttanza reciproca. Pertanto, passare a questo instradamento più aggressivo richiede l'uso di strati più sottili. Questo perché:

- La regione di terra più vicina riduce il diafonia per uno spessore di strato dato

- Per le linee a controllo di impedenza, lo strato più sottile consente di raggiungere un tipico obiettivo di impedenza

Questo è il motivo per cui il routing a 2x tracce in questo passo molto fine potrebbe non essere la migliore opzione data la potenziale diafonia tra queste tracce. Un'opzione migliore è il routing a 1,75 mil, e se questo viene fatto su uno strato più spesso (~3 mil) allora qualsiasi traccia a controllo di impedenza potrebbe comunque raggiungere un obiettivo di 50 Ohm.

Materiali per Ultra-HDI

Nella discussione sopra, ho approfondito molto i materiali necessari per le schede UHDI. Ci sono due motivi per questo che si ricollegano all'integrità del segnale: la diafonia tra tracce molto vicine e il raggiungimento degli obiettivi di impedenza con larghezze di linea strette.

Per raggiungere questi obiettivi con tracce molto sottili, sono necessari conteggi di strati sottili. Tipicamente, un limite superiore di 50 micron viene applicato in una varietà di materiali possibili, come quelli elencati nellalista di 11 materiali HDI di Happy Holden. Alcune alternative comuni ai materiali forabili con laser e FR4 rinforzato sottile includono:

- Film di costruzione Ajinomoto (ABF)

- Materiali a base di epossidico BT

- Policristallo liquido sottile (ad es., UltraLam)

- Film di rame rivestiti in resina (poliimide metallizzato, poliimide puro, poliimide colato)

Questi possono essere utilizzati in combinazione per creare una costruzione ultra-HDI. Una tale combinazione è l'uso di laminati a base di resina epossidica BT come nucleo con via interrati convenzionali, e ABF come strati esterni di costruzione che supportano il routing di linee sottili. Questo stile di costruzione viene utilizzato come substrato organico nel packaging BGA, ma lo stesso approccio può essere utilizzato per un PCB ultra-HDI. Un esempio di questa costruzione è mostrato di seguito.

Costo Maggiore, Ma Più Opzioni

Sebbene queste pratiche di progettazione più avanzate comportino costi di fabbricazione più elevati, e richiedano un nuovo approccio alla progettazione dello stackup e al routing, puoi accedere a componenti più avanzati con pitch raffinati per il tuo PCB. In generale, la fabbricazione di linee sottili potrebbe ridurre il numero di strati di costruzione HDI necessari per lavorare con questi pitch più fini, consentendo il routing tra le sfere su BGAs a pitch fine.

In alcuni casi, l'ultra-HDI può essere un grande riduttore di costi grazie alla consolidazione dei layer e alla conversione in una costruzione convenzionale con fori passanti meccanicamente forati. Se riesci a inserire 4x tracce tra i pad in BGA su 8 layer, quella stessa scheda potrebbe richiedere 32 layer se non potessi accedere alle capacità ultra-HDI. Se sei interessato a queste capacità, stanno solo iniziando a diventare disponibili negli Stati Uniti e in Canada, e possono ancora essere accessibili in Europa e in Giappone.

Ogni volta che hai bisogno di progettare un PCB ultra-HDI, assicurati di utilizzare il set completo di funzionalità di progettazione PCB e strumenti CAD di classe mondiale in Altium Designer. Per implementare la collaborazione nell'ambiente interdisciplinare di oggi, le aziende innovative stanno utilizzando la piattaforma Altium 365 per condividere facilmente i dati di progettazione e avviare i progetti alla produzione.

Abbiamo solo sfiorato la superficie di ciò che è possibile con Altium Designer su Altium 365. Inizia oggi la tua prova gratuita di Altium Designer + Altium 365.