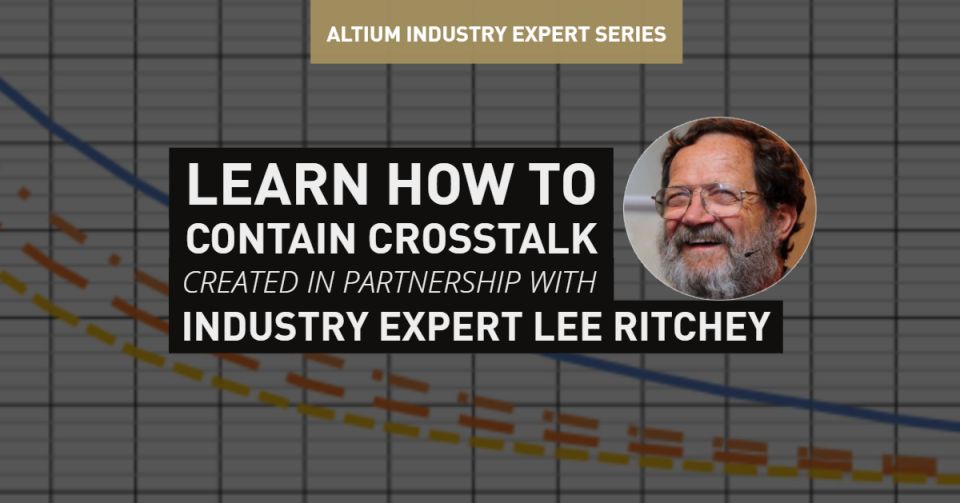

筆者について

Lee Ritchey

Lee Ritcheyは、高速PCB、およびシステム設計における業界最高権威の1人と考えられています。エンジニアリングのコンサルティングとトレーニングを扱うSpeeding Edge社を創業し、同社の社長を務めています。ハイテクノロジー企業向けの出張プライベート トレーニングのほか、Speeding Edge、およびパートナー企業を通じた講習の講師も務めています。さらに、インターネット、サーバー、ビデオ ディスプレイ、カメラ追跡/スキャン製品など、さまざまな技術製品の大手メーカーにコンサルティング サービスを提供しています。Leeは現在、インターネット全体で使用される超高速データリンクの材料の特性評価に携わっています。 Speeding Edgeを設立する前は、サンタクララにある3Com CorporationのプログラムマネージャーやMaxtorのエンジニアリング マネージャーなど、ハードウェア エンジニアリングに関する管理職を歴任してきました。以前は、ハイエンドのスーパーコンピュータ、ワークステーション、イメージング製品の設計を専門とする設計サービス企業Shared Resourcesの共同創設者にして、エンジニアリング、およびマーケティング担当副社長を務めていました。キャリアの初期には、NASAのアポロ宇宙計画などの宇宙ステーション向けのRF、およびマイクロ波コンポーネントを設計していたこともあります。Ritcheyはカリフォルニア州立大学サクラメント校でB.S.E.E.の学位を取得し、最優秀卒業生の称号も授与されました。2004年、Ritcheyは有名な業界誌『EE Times』に毎月連載されているコラム「PCB Perspectives」を寄稿しました。