産業用電子機器のBOM(部品表)のコスト最適化戦略

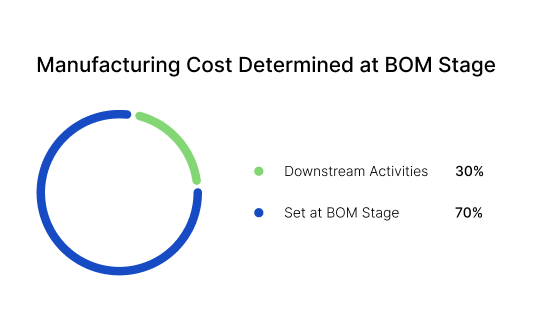

ご存知でしたか、製品の総製造コストの70%が材料表(BOM)の段階で決定されるという事実。これは、生産が始まるずっと前、初期の段階で行う決定が、利益率、リードタイム、そして全体のサプライチェーンの強靭性に深い影響を与えることを意味しています。複雑さと精密さが譲れない産業用電子機器においては、マイクロコントローラーや電源モジュールからコネクターや受動部品に至るまで、一つ一つのコンポーネント選択が、競争力を強化するか、利益率を侵食するかのどちらかになります。

主なポイント

- BOMの決定は製造コストの最大70%を占めます。 初期の戦略的選択が、利益性、機動性、強靭性の基盤となります。

- コンポーネントの標準化、デジタル変革、ライフサイクルインテリジェンスは、コストを抑え、サプライチェーンの混乱を避けるために不可欠です。

- サプライヤーパートナーシップ、バリューエンジニアリング、高度な分析は、継続的な節約とリスク軽減を実現します。

- Altium Developは、最新のデータとリアルタイムのコラボレーションで、将来に備えた、コスト最適化されたBOMを構築するチームを支援します。

私たちは、部品不足、価格変動、地政学的リスクが常態化している時代に生きており、BOM(部品表)の管理は生き残り戦略となっています。しかし、その重要性にもかかわらず、多くのエンジニアリングチームと調達チームは、隠れた非効率性、断片化した調達戦略、時代遅れのBOM管理慣行という、繰り返し直面する課題に直面しています。これらの問題は、しばしば予期せぬコスト超過、サプライチェーンのボトルネック、さらには市場投入までの遅延を招く高価な再設計サイクルにつながります。

良いニュースですか?戦略的計画、プロセスの規律、そしてデジタルツールの正しい組み合わせを用いることで、これらの課題をコスト削減の機会に変えることができます。Altium Developは、設計から生産までのライフサイクルの各段階で、チームがより賢明でデータに基づいた決定を下すことを可能にします。適切なツールを活用することで、組織は部品選択を簡素化し、調達の可視性を向上させ、コスト効率が高く、回復力のあるBOMを構築することができます。

コンポーネントの標準化と統合

コンポーネントの標準化は、コスト最適化のための最も強力なレバーの一つです。複数の製品ラインを通じて使用される部品の種類を減らすことで、企業はコスト削減を15-20%達成することができ、在庫管理を簡素化し、供給業者との購入力を大幅に高めることができます。標準化は、エンジニアリングの複雑さを最小限に抑え、資格取得サイクルを短縮し、廃止のリスクを低減します。

BOMコストの大きな部分は、冗長な部品番号や断片化した供給業者関係のような、防げる非効率性から生じています。コンポーネントを標準化し、供給業者を統合することで、品質や性能を損なうことなく、年間の節約を実現することができます。

例えば、産業用コントローラーを製造している企業を取り上げてみましょう。初期段階では、3つの製品ラインを通じて多くの異なるタイプのコンデンサーを使用しています。この多様性は、調達と在庫管理に不必要な複雑さを生み出しています。彼らが設計を合理化し、わずかな数のコンデンサータイプに標準化することで、調達コストを20-30%削減し、サプライチェーンの回復力を向上させ、品質保証プロセスを簡素化することに成功しました。その結果は何か?コストの削減、より迅速な調達、そしてよりアジャイルな生産環境です。

TRANSLATE: ここで Altium Developが活躍します。その機能は、部品の可用性、価格、ライフサイクル状況に関する最新の情報を提供します。チームは、複数のプロジェクトにわたって部品を追跡、比較、標準化することができます。組み込まれた分析機能とサプライヤーとの統合により、エンジニアは迅速に統合の機会を特定し、リスクの高い部品を避け、すべてのBOMがコストと信頼性の両方に最適化されていることを確認できます。

調達設計(DFS)とライフサイクル認識

BOMコスト管理において、設計上の決定は調達の決定です。可用性、ライフサイクル状態、またはサプライヤーの多様性を考慮せずに部品を選択するなどの貧弱な調達慣行は、BOMコストを増加させる可能性があります。これらのコストは、部品不足、製品寿命終了(EOL)のサプライズ、供給チェーンへの可視性の欠如からしばしば生じます。設計段階で調達を考慮しないことは、生産遅延、高価な再設計、さらには製品の発売失敗につながる可能性があります。

調達のための設計(DFS)は、設計プロセスに積極的に調達の知識を統合することについてです。エンジニアと調達チームは、選択された各コンポーネントが技術的に適切であるだけでなく、商業的に実行可能であり、将来にわたって有効であることを保証するために、早期に協力すべきです。ライフサイクルの認識、つまり部品が現在生産中であるか、廃止が近づいているか、すでに廃止されているかを知ることは、最後の瞬間の危機を避けるために重要です。

新しい産業用センサーを設計しているチームを考えてみましょう。彼らはわずかな性能の利点を提供するためにカスタムコネクタを選択しました。数ヶ月後、そのコネクタはサプライヤーの廃止により入手不可能になりました。その結果?全PCBの再設計で、再作業に最大10万ドルのコストがかかり、さらに数週間の時間が失われました。将来のプロジェクトでは、チームは複数の調達オプションを持つ標準的で広く利用可能なコネクタに切り替えます。この単純な変更により、単一ソース依存のリスクが排除され、設計の柔軟性が大幅に向上します。

Altium Developは、DFSとライフサイクル意識を実現するために必要なツールを提供します。最新のライフサイクルステータス、代替部品の提案、統合されたサプライヤーデータを使用することで、チームはEOL(製品寿命終了)コンポーネントを避け、最初からコスト意識の高い選択を行うことができます。エンジニアは、設計環境内で直接、在庫状況、価格、リスク指標を確認できるため、すべての決定が技術的およびビジネス目標の両方をサポートすることを保証します。

クロスリファレンスと代替部品の使用

現在のサプライチェーンの変動のレベルを考えると、承認された代替品はあなたの保険です。重要なコンポーネントに対して検証済みの代替品を維持することで、緊急の最終購入、グレーマーケットからの調達、生産停止を防ぐことができます。部品が廃止されたり、入手困難になったりすると、コストへの影響は深刻になります。緊急性と希少性のプレミアムにより、BOMコストは3〜5倍に跳ね上がることがあります。代替品を事前に計画することで、企業はパニックに駆られた決定を避け、生産の継続性を維持することができます。

想像してみてください。ある産業工学チームがAltium Develop BOM Managementの機能を活用して、設計段階でEOL(製造終了)部品を自動的にフラグ付けし、代替品を提案することができます。重要なマイクロコントローラが突然製造終了になった場合でも、数時間内に検証済みの代替品に切り替えることができ、再設計に数週間と数千ドルの急送費用を避けることができます。この機能は、大きな混乱を小さな調整に変えることができます。

Altium Developツールは、クロスリファレンス機能と代替部品管理を提供します。これらの機能により、すべてのBOMに承認された代替品が含まれることが保証され、信頼性を犠牲にすることなくリスクを軽減できます。チームはコンプライアンスを維持し、調達の柔軟性を向上させ、プロジェクトをスケジュール通りに進めながらコスト削減を実現できます。

階層的および契約価格の交渉

戦略的なサプライヤーパートナーシップおよびボリュームベースの価格合意は、コスト最適化に不可欠です。SKUを横断して需要を統合し、階層的な価格設定や年間契約を交渉することで、コスト改善を実現するとともに、供給の中断に対するレジリエンスも強化できます。これらの合意は、予測可能な価格と不足時の優先割り当てを提供します。

優先サプライヤーと年間ボリューム契約を交渉する産業メーカーを例に取りましょう。これにより、高需要コンポーネントの好条件での価格を確保します。この戦略は単価を削減し、需要がピークに達する期間中の供給継続性を保証します。統合された購買力を活用することで、彼らはお金を節約するだけでなく、サプライチェーンのレジリエンスを強化します。

Altium DevelopのBOM管理機能は、サプライヤーの見積もりを追跡し、価格帯を比較し、契約条件を管理することを容易にします。これらの機能は、より賢い交渉とより良いコストコントロールをサポートし、エンジニアリングチームと調達チームが単一の情報源から作業できるようにします。

デジタルBOM管理とデータ標準化を受け入れる

BOM管理における最も見過ごされがちなコスト要因の一つは、一貫性のないデータです。研究によると、従業員は情報を探すために週に約9時間を費やし、データチームはデータを見つけて準備するために時間の半分を失うことがあります。調達チームが毎週どれだけの時間を不一致または不完全なコンポーネント情報の調整に費やしているか想像してみてください。この非効率性は意思決定を遅らせ、生産遅延やコストの増加につながるエラーを引き起こします。

現代のデジタルBOM管理ソリューションは、インテリジェントなデータ標準化と集中管理を導入することで、これらの問題点を解消します。すべての関係者(エンジニアリング、調達、製造)が単一の情報源から作業する場合、結果として、より迅速なコラボレーション、エラーの減少、そしてより正確なコスト予測が得られます。正確な意思決定は統一されたデータ構造から始まり、それがなければ、最も進んだ調達戦略でさえ失敗する可能性があります。

レガシーシステムに取り組む産業メーカーが、スプレッドシートの誤りにより週に数千ドルの損失を引き起こす誤った在庫レベルに悩まされている場合を考えてみましょう。自動検証チェックと機械学習によるエラー検出を導入することで、スプレッドシートのエラーを90%以上削減できます。これらのツールはリアルタイムで不一致を検出し、生産フロアに到達する前に高価なミスを防ぎます。その結果、時間とお金を節約する完全にデジタル化された、エラーに強いBOMプロセスが実現します。

Altium Developは、BOM管理のための強力なデジタルインフラを提供します。自動検証や最新のダッシュボードなどの機能により、すべてのチームが正確で標準化されたデータで作業できるようになります。これにより、エラーを減らすだけでなく、エンジニアリングと調達を横断するコラボレーションを強化し、設計から調達までのシームレスなワークフローを作り出します。

バリューエンジニアリングとライフサイクルコストモデリング

バリューエンジニアリングは、性能を損なうことなく価値を最大化するための構造化された方法論です。各コンポーネントの機能を分析し、代替案を探ることで、企業は同等またはそれ以上の性能をより低いコストで達成する機会を特定できます。

ライフサイクルコストモデリングは、保守、エネルギー消費、廃棄を含む総所有コストを考慮することで、これをさらに一歩進めます。単純な単価比較とは異なり、ライフサイクルモデリングは長期的な視点を提供し、今日行われたコストの決定が明日隠れた費用を生み出さないようにします。

材料価格のトレンドを高い精度(90%以上)で予測する予測モデリングを使用する産業工学チームを想像してください。この洞察により、いつ購入し、いつ保持し、いつ余剰在庫を売却するかについて、より賢明な決定を下すことができます。アイドル在庫を収益源に変えることで、彼らは廃棄物を減らすだけでなくキャッシュフローも改善します。これは、運用と財務の両方にとっての勝利です。

Altium Developは、コストモデリング、ライフサイクル分析、バリューエンジニアリングのワークフローを可能にし、チームがデータに基づいた調達決定を行うためのツールを提供します。統合された分析機能により、エンジニアはコスト、性能、ライフサイクルの影響の間のトレードオフを評価でき、すべてのコンポーネント選択が長期的なビジネス目標をサポートすることを保証します。

継続的改善と戦略的サプライヤー関係

BOM最適化は、継続的なプロセスです。継続的改善の文化を受け入れる企業は、コスト管理とサプライチェーンの回復力で同業他社を常に上回ります。定期的にBOMを見直し、代替品を更新し、サプライヤーのパフォーマンスを監視することで、新たなコスト削減の機会を特定し、新たなリスクがエスカレートする前に対処できます。

多くの産業エンジニアリングチームは、在庫レベル、サプライヤーのリードタイム、在庫トレンドを監視するために最新のダッシュボードを展開しています。このような透明性により、彼らはコストのかかる生産停止を避け、市場の変動に迅速に対応できます。その結果、よりアジャイルで回復力のあるサプライチェーンが実現します。

Altium Develop は、クロスファンクショナルなチームワークと戦略的サプライヤー関係管理を可能にすることで、継続的な改善をサポートする共同作業環境を提供します。共有ダッシュボードと統合分析機能を使用することで、チームはパフォーマンス指標を追跡し、トレンドを特定し、改善を実施することができます。

リスク評価と軽減

すべてのBOMには、供給チェーンの中断、コンポーネントの陳腐化、市場価格の変動など、固有のリスクが伴います。これらのリスクを早期に特定し、軽減することは、コストの安定性と生産の継続性を維持する上で不可欠です。積極的なリスク管理戦略は、最後の瞬間の航空貨物のような緊急措置を防ぎ、コストを4倍以上に増加させる可能性があります。

私が勤務していた製造現場のサプライチェーンをリードしていた際、我々はコンポーネントのライフサイクルを生産スケジュールに対してマッピングし、在庫コストを膨らませることなく重要部品のためのバッファーシステムを作成しました。この積極的なアプローチは、緊急航空貨物の費用を400%削減し(多くのアイテムを航空から海上輸送に移行)、世界的な供給チェーンの中断中も生産を中断することなく確保しました。

Altium Developは市場のトレンドを監視し、価格変動を管理するのに役立ちます。予測分析を活用することで、産業工学チームは予想される不足に先立って有利な価格合意を固め、不安定な期間であってもコストの安定性を保証することができます。

所有コスト (TCO) とライフサイクルコスト分析 (LCCA)

単価は物語の一部に過ぎません。所有コスト (TCO) は、メンテナンス、エネルギー消費、廃棄など、コンポーネントに関連する長期的なコストを評価します。同様に、ライフサイクルコスト分析 (LCCA) は、設計から製品の寿命の終わりまで、製品の総コストを検討します。これらの方法論は、企業が隠れたコスト要因を特定し、時間をかけて価値を最適化するより賢い調達決定を行うのに役立ちます。

例えば、エンジニアリングチームは、ロボットアームの主要コンポーネントのエネルギー消費と廃棄コストを分析できます。ライフサイクル全体の費用を最小限に抑えるオプションを選択することで、コスト削減と持続可能性の目標の両方を達成し、企業のESGイニシアチブと一致させることができます。

そしてここでも、Altium Developが役立ちます。最新のデータへのアクセスにより、TCOとLCCAの分析が可能となり、製品ライフサイクル全体にわたるコストを最適化するための情報に基づいた戦略的な決定をサポートします。

結論:コスト最適化された産業用電子機器のBOMの構築

産業用電子機器のBOM(部品表)のコスト最適化は、費用を削減するだけでなく、品質、信頼性、および財務目標のバランスを取りながら、より賢く、より回復力のあるシステムを作ることにもついています。世界的なサプライチェーンの変動と急速な技術変化を考えると、BOMコストを効果的に管理する能力は、戦略的な差別化要因です。

部品の標準化、ライフサイクルへの意識、代替部品戦略、戦略的調達、デジタルBOM管理、バリューエンジニアリング、継続的改善、リスク軽減、およびTCO/LCCA分析に焦点を当てることで、組織はコスト削減、市場投入時間の加速、運用リスクの削減、競争力の強化を実現できます。

重要なのは、これらの実践を設計および調達プロセスに初日から組み込むことで、すべての決定が正確なデータに基づいており、長期的なビジネス目標と一致していることを確認することです。このような先見の明のあるアプローチは、BOM管理を反応的なコストコントロールの演習から、イノベーションと収益性の戦略的なエンエーブラーへと変革します。

Altium Developは、このビジョンを現実にするために必要な統合ツールと協力的な環境を提供します。最新のデータ可視性、インテリジェントな分析、およびシームレスなクロスファンクショナルワークフローを備えているため、チームはコスト最適化されるだけでなく、将来に備えたBOMを構築できます。

信頼性の高い電力エレクトロニクスや先進的なデジタルシステムを構築する必要がある場合でも、Altium Developはすべての分野を一つの協力的な力に統合します。サイロからの解放。制限からの解放。エンジニア、デザイナー、イノベーターが一丸となって、制約なしに創造する場所です。今日、Altium Developを体験してください!