高速設計とHDIボードのためのPCB材料特性の比較

あらゆるPCBは、レイヤースタックアップを作成し、銅をエッチングし、はんだマスクを適用し、シルクスクリーンを印刷するために、さまざまな材料を使用します。マルチレイヤーPCBスタックアップを作成するために使用する各誘電体材料は、誘電率や熱伝導率など、異なる材料特性を持っています。特殊な用途で設計する際には、PCB材料の特性を徹底的に比較することで、次の回路基板に使用する適切なベース材料を選択するのに役立ちます。

Altium Designer

は、あなたがマルチレイヤーPCBのためのベース材料を選択し、新しい設計を大規模製造のために準備するのに必要な機能を提供します。最も強力で、最先端で、使いやすいPCB設計ツールです。任意のPCB材料特性を使用し、Altium Designerで製造に向けてボードを準備します。

あなたが回路基板のために作成する任意のPCBスタックアップには、複数の材料が含まれます。PCB製造中には多くの異なる材料が使用されます。選択する材料は、電力/信号損失、相互接続インピーダンス、温度上昇、銅表面の粗さ、およびPCB内の温度上昇を決定します。すべてのベース材料がすべての用途に理想的なわけではないので、これらの異なる領域のパフォーマンスをバランスさせるために、PCBスタックアップのためにちょうど良いベース材料を選択する必要があります。

PCB材料の特性を徹底的に比較することで、次のシステムに使用する最適な基板材料を決定できます。回路基板に使用する最適な材料を決定したら、Altium DesignerのPCBスタックアップ設計および分析ツールを使用して、高速回路基板やHDI設計のためのPCBレイアウトを作成できます。ここでは、回路基板に適した基板材料を選択するためのPCB材料の特性を比較しています。

重要な基板PCB材料の特性

PCBの基板材料を選択する際には、材料のさまざまな特性とそれらが基板の用途にどのように適合するかを考慮する必要があります。ここでは、PCBの高速設計において考慮する必要がある重要なPCB材料の特性を紹介します。

- 相対誘電率定数:これは、相対誘電率(Dk)と損失因子(Df)からなる複素数です。Df値は、材料内の損失正接に関連しています。

- 導体損失:導体損失にはAC(交流)とDC(直流)の種類があり、どちらも導体の電気伝導性に関連しています。電気伝導性はスキン深度を決定し、これがAC損失を決定します。PCB基板上の銅における導体損失は、銅表面の粗さに関連しており、これがシステム内の損失を増加させ、相互接続のインピーダンスを変更します。

- 熱伝導率:これは、運用中に基板から熱がどの程度速く放散されるかを決定し、周囲温度に対する温度上昇を決定します。これにより、ヒートシンクやファンを使用してコンポーネントを冷却するなどの熱管理戦略が決定されます。

- 熱膨張係数(CTE):これは、温度が上昇するにつれて基板がどのように膨張するかを示します。CTEは異方性であり、基板は異なる方向に異なる速度で膨張します。通常、私たちは回路基板の表面層に垂直なz軸に沿った膨張のみを気にします。

- ガラス転移温度(Tg):ガラス転移温度は、温度がさらに上昇するとCTE値が突然増加する時点を示します。Tg以上のCTE値は、Tg以下のCTE値よりも大きいです。

- 分散:相対誘電率は信号の周波数の関数です。したがって、分散は特定の数値ではなく、異なる周波数の信号がインターコネクト内で異なる伝搬遅延値を持って移動する方法を定義する特性です。

製造業者は、高速回路基板、HDI回路基板、および高温環境に適した材料を引き続き発見しています。上記の様々な材料特性は、分散によって基板内で高速信号がどのように伝播するか、また、熱をどのように分散させ、機械的衝撃にどのように耐えるかに影響します。これらの材料の中には、マイクロ波およびミリ波デバイス用、または高温環境での使用に適したものもありますが、生産コストは高くなります。材料を選択する際の最良の方法は、FR4から始めて、この材料がアプリケーションに適しているかどうかを評価することです。

標準的なPCBスタックアップ材料

業界では、主にFR4グレードの非導電性材料を銅の層の間に使用してプリント基板を製造しています。FR4は、ガラス強化エポキシラミネート材料のためのNEMAグレードの指定です。この指定は繊維と樹脂の比率を表しており、難燃性、誘電率定数、損失因子、引張強度、せん断強度、ガラス転移温度、およびZ軸膨張係数などの特性を示しています。FR4は難燃性であり、安全要件に適しており、温度や湿度の環境が変化しても頑丈であり、性能の品質を向上させます。

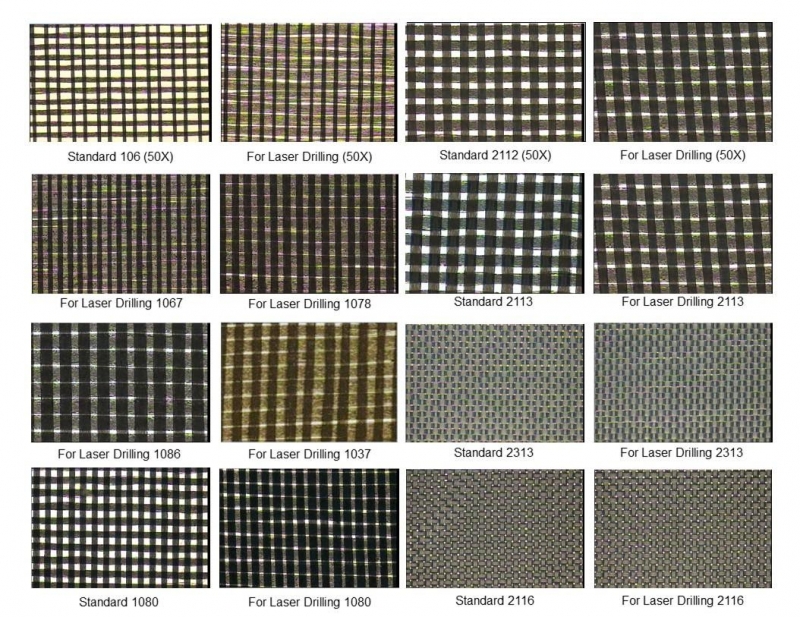

標準的なガラス繊維含浸樹脂ラミネート。

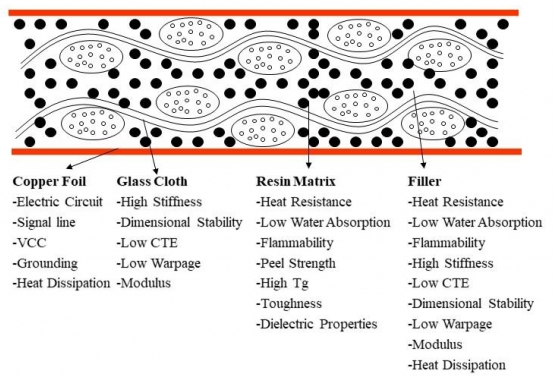

PCBの主要な材料成分は、充填材の有無にかかわらず、ポリマー樹脂(誘電材料)、補強材、および金属箔です。PCBを形成するために、補強の有無にかかわらず誘電体の交互層が銅箔層の間に積層されます。高速設計用のPCB材料の大部分はエポキシですが、BT、PPE、シアネートエステル、および改良アクリレートもあります。典型的なエポキシPCBラミネートの構造は上記に示されています。

ガラス繊維含浸樹脂ラミネートの断面。

これらの積層板は、銅の層の間に配置され、基板上に組み立てられた回路に関連する誘電特性を持つ基板になります。設計者は、回路の誘電要件を満たすために基板の厚さを指定します。IPC-2221には、PCB基板層のFR4およびその他の積層材料の誘電定数を指定する表が含まれています。最適なルーティングとトレース設計のために、PCBスタックアップ内のインピーダンスと損失をモデル化するために、このデータを使用する最良のPCB設計およびレイアウトツールセットがあります。

- PCB誘電体材料の高周波挙動に慣れていない場合、分散をモデル化するのは難しいかもしれません。

- PCB積層板と銅表面の表面粗さは、PCB内のトレースの実インピーダンスと虚インピーダンスに影響を与えます。

- 適切なPCB設計ツールセットを使用すると、任意の誘電体材料配置でPCBスタックアップを作成できます。

高速設計およびHDI用のPCB材料

業界の基盤となる樹脂はエポキシ樹脂です。エポキシは、比較的低コストであり、金属箔への強力な接着性(自身への接着性も含む)と、望ましい熱的、機械的、電気的特性を持つため、主要な素材となっています。基本的なエポキシ化学は年々大きく変化しています。エポキシ樹脂システムの特定の短所に対処するために、代替樹脂ベースのPCBスタックアップ材料が一般的に選ばれます。BT-エポキシはその熱安定性のために有機チップパッケージに一般的であり、ポリイミドとシアネートエステル樹脂は低いDkとDf値のために使用されます。

熱硬化性樹脂の他に、ポリイミドやポリテトラフルオロエチレン(PTFE)を含む熱可塑性樹脂が利用されています。熱可塑性のポリイミドは比較的もろいですが、熱硬化性のバージョンは柔軟であり、フィルム形態で供給されます。これは通常、フレキシブル回路やリジッドフレックスと呼ばれる組み合わせ回路の製造に使用されます。また、エポキシよりも高価であり、必要に応じてのみ使用されます。多くの企業が、高度なPCB誘電体材料に使用される臭素系難燃剤の将来的な禁止に備えて、「ハロゲンフリー」要件に移行しています。

これらの特性は、高速およびHDI PCBに最適です。低い誘電率は、これらのボード内の信号がより速く移動することを可能にし、隣接する信号トレース間の容量性結合を低減します。これにより、隣接する信号線間のクロストークを減少させることで、これらのボードの信号完全性を確保するのに役立ちます。これは、トレースが小さなスペースに詰め込まれているHDIボードでは特に重要です。

代替PCBスタックアップ誘電体オプション

高温または高電力アプリケーション用に設計している場合、代替基板オプションが利用可能です。これらの代替基板は、HDIおよび高速PCB設計にも使用でき、回路基板の最適なベース材料を選択するための柔軟性をさらに提供します。

- セラミックPCB基板材料は、非常に高い熱伝導率と高周波でのよりスムーズな分散を提供し、高温環境での使用に理想的です。

- メタルコアPCB基板は、高電力で高温になる単層または二層の回路基板によく使用されます。

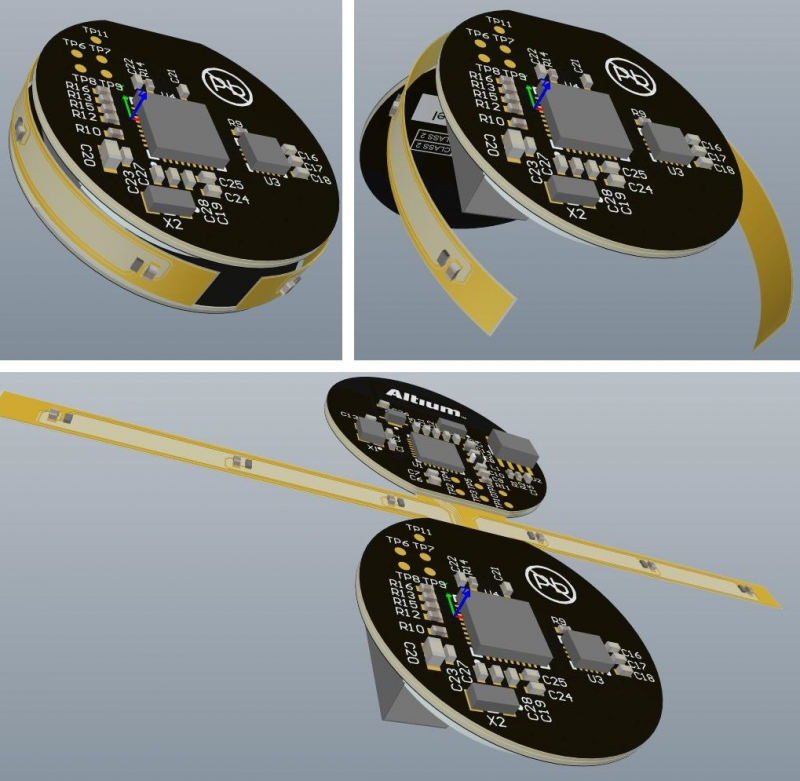

- フレックスPCBやリジッドフレックスPCBには、表面層に滑らかな銅箔を備えた柔軟な材料のクラスを選択する必要があります。

Altium DesignerではリジッドフレックスPCB設計が簡単です。

Altium DesignerでPCBスタックアップを作成しましょう

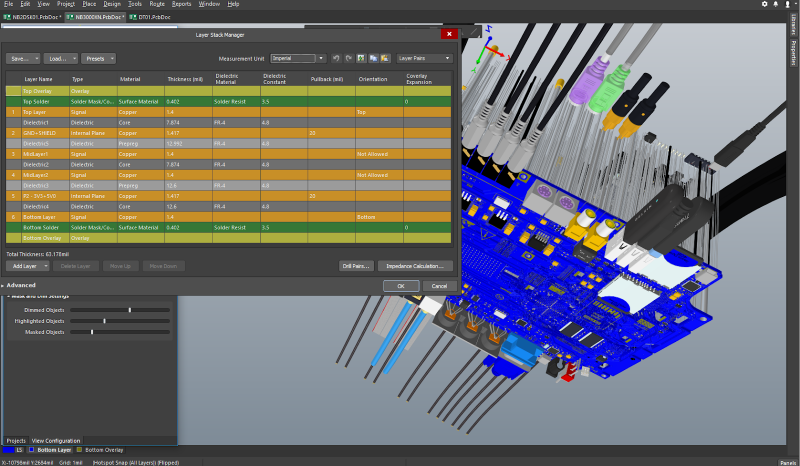

Altium Designerのレイヤースタックマネージャーには、定義された誘電率、CTE値、および分散モデルを備えた標準のガラス繊維織物材料のライブラリが含まれています。RTデュロイドやアルミニウムコアPCBなど、より特殊な材料を扱っている場合は、データシートから誘電率と損失を定義できます。その後、統合フィールドソルバーを使用して制御インピーダンストレースを設計できます。Altium Designerには、信号の整合性を保証し、HDIボードをルーティングするために必要なすべてが含まれています。

Altium Designerのドラフトマンツールは、PCB製造に必要な銅およびPCBスタックアップ誘電材料オプションに関する情報を提供します。はんだペーストと穴めっきのための材料も伝えられます。RoHS材料の使用は、鉛はんだやその他の有害物質の除去が世界中で義務付けられるにつれて、標準となりつつあります。

組み立て指示と製造詳細は、レイヤースタックに組み込まれた汎用機械レイヤーに列挙されています。レイヤースタックマネージャ内の特別なレイヤーは、シルクスクリーン、はんだおよびペーストマスク、ドリル情報、キープアウト、および相互接続レイヤーを指定するために専用されています。

Altium Designerの統合PCB設計環境

Altium Designerの統合環境には、高速PCB、HDI回路基板、およびリジッドフレックスPCBを作成するためのレイアウトおよびルーティング機能も含まれています。Altium Designerのすべての機能は、ルール駆動型の設計エンジンに基づいて構築されており、PCBレイアウトおよびルーティングツールはすべて単一のプログラム内でアクセス可能です。Altium Designerのシミュレーション機能は、高速およびHDI回路基板の材料特性における信号整合性を調査するのにも理想的です。

- Altium Designerの設計ルール駆動エンジンは、回路図を作成しPCBレイアウトを行う際に自動的にエラーをフラグします。このユニークな設計環境で生産性を維持し、強力な電子機器を設計することができます。

- HDIおよび高速回路基板の材料特性における信号整合性を確保するために、Altium Designerはインピーダンスおよび信号整合性計算のための統合3Dフィールドソルバーを含んでいます。

- 統合PCB設計が初めての方に、AltiumはAltium Academyを通じてPCB設計のチュートリアルやリソースへのアクセスを提供します。

Altium Academyを通じて、Altium Designerでの高速設計用PCB材料についてもっと学びましょう。

Altium DesignerでPCBスタックアップを作成し、回路基板の誘電率を指定します。

高速設計用のPCB材料比較チャートとHDI回路基板材料の特性は、PCB設計者や電気工学者にとって重要な話題です。PCB基板材料の特性を比較するリソースはいくつか存在しますが、任意の材料をPCBスタックアップ設計に使用できる設計ソフトウェアが必要です。Altium DesignerのPCB設計機能を使用すると、高度なPCBスタックアップ用の材料を選択でき、CAD機能とシミュレーションツールの完全なスイートにアクセスできます。

Altium Designer on Altium 365は、これまでソフトウェア開発の世界に限定されていた電子業界に前例のない統合を提供し、設計者が自宅で作業し、前例のない効率レベルに達することを可能にします。

Altium DesignerをAltium 365で使用することで可能になることの表面をかすめただけです。製品ページでより詳細な機能説明を確認するか、オンデマンドウェビナーのいずれかをご覧ください。