Integrità del segnale su strati PCB Ultra-HDI sottili

A me sembra che ogni articolo riguardante i "progetti avanzati" si concentri sui tassi di commutazione più veloci, ma spesso tralascia la miniaturizzazione. I progetti HDI portano i PCB in uno spazio di soluzione dove le regole dell'integrità del segnale iniziano a cambiare a causa delle scale di lunghezza coinvolte in un progetto tipico. Una classe importante di materiali ha reso possibile i progetti HDI e UHDI con un grande numero di interfacce ad alta velocità: i laminati per PCB a basso Dk. La storia degli HDI è legata alla storia dei materiali per PCB a basso Dk, in particolare una volta che una scheda HDI implementa molte interfacce digitali ad alta velocità.

Una volta che si esaminano i substrati IC e i materiali tipici utilizzati in questi progetti, si trovano gli stessi tipi di materiali a basso Dk che abilitano molti progetti digitali ad alta velocità, e forse è qui che il mondo dei PCB ha preso l'idea per i materiali per PCB a basso Dk.

I progetti HDI più recenti spingono l'approccio HDI convenzionale oltre i limiti, meglio conosciuto come ultra-HDI o UHDI. In questi progetti, le piccole caratteristiche del rame diventano un fattore limitante importante per la larghezza di banda del canale per gli interconnettori ad alta velocità, ma i materiali a basso Dk combinati con rame più liscio e placcature innovative aiutano a superare questi problemi.

In questa breve serie di blog, fornirò una panoramica di come l'integrità del segnale sia correlata alle dimensioni dei layer e delle caratteristiche nelle PCB HDI/UHDI, che vedremo essere strettamente legata ai canali ad alta larghezza di banda nel packaging. Per iniziare, esamineremo i vantaggi in termini di fabbricabilità di alcuni materiali a basso Dk.

Fabbricabilità con Materiali a Basso Dk

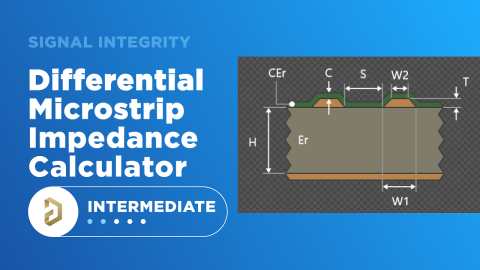

Il primo punto importante da notare riguardo all'uso di materiali a basso Dk è la fabbricabilità delle dimensioni delle caratteristiche HDI/UHDI in funzione del valore Dk del laminato. Guarda il grafico qui sotto per capire cosa intendo.

Per un dato obiettivo di impedenza della traccia (diciamo, 50 Ohm), la larghezza della traccia sarà fissata su un valore che è una funzione dello spessore del laminato. Quando il laminato diventa troppo sottile, il requisito di larghezza della traccia sarà troppo sottile e il processo di incisione del rame diventerà più costoso, passando eventualmente a un processo additivo. Il grafico qui sotto riassume questa tendenza per valori Dk bassi e alti.

Il contrappunto a ciò è il fatto che non tutti i materiali a basso Dk (come Dk = 3 o leggermente inferiore) sono disponibili in spessori di pellicola molto piccoli richiesti per PCB UHDI o substrati IC. Materiali a basso Dk che scendono fino a pochi mils con rinforzo in vetro distribuito sono disponibili con valori di Dk vicini a 3 e circa Df = 0.001. Esempi sono Megtron 8 e Tachyon 100G.

Da notare che questo è più sottile di un laminato PTFE avanzato come Rogers 3003, ma opera nella stessa gamma di PTFE avanzato con Dk = 3 o inferiore con Df

Cosa Succede all'Integrità del Segnale su Strati Sottili

Basandoci sulla breve discussione sui materiali che ho fornito sopra, possiamo utilizzare queste informazioni per comprendere meglio la relazione tra le proprietà dei materiali, lo spessore dei laminati e l'integrità del segnale. Iniziamo con alcuni fatti sui materiali e sulla geometria delle tracce negli strati HDI/UHDI, specialmente quando il numero degli strati diventa elevato:

- Strati più sottili costringono le tracce a impedenza controllata ad essere più piccole

- Gli strati più sottili in genere avvicinano i piani di massa alle tracce

- I pinout dei dispositivi (ad es., BGAs a passo fine) possono costringere le tracce ad essere più vicine

- I materiali (rame e valore Dk) possono essere utilizzati per regolare la metrica dell'integrità del segnale

Quando arriviamo ai dispositivi UHDI, potremmo anche decidere di omettere i piani su alcuni strati, creando essenzialmente un routing a strati saltati come viene utilizzato nei canali digitali ad alta larghezza di banda nei substrati IC. Ne parlerò più dettagliatamente di seguito. Prima, diamo un'occhiata ad alcune delle metriche di base importanti, partendo da perdite e impedenze.

Perdite nel Rame vs. Dielettriche

Quando si opera con schede HDI e UHDI, i pinout dei dispositivi e i requisiti di impedenza richiedono entrambi che le larghezze delle tracce siano più piccole, sia per il routing di fanout dai BGAs sia per il routing a impedenza controllata. Ciò potrebbe causare il passaggio del meccanismo di perdita dominante dal dielettrico al rame quando si utilizza un Dk più basso.

Ad esempio, guardate i dati di perdita microstrip qui sotto su un laminato FR4 piuttosto avanzato. Le perdite nel grafico qui sotto sono tracciate come fattore di attenuazione della tensione (vedi qui per maggiori dettagli). Lo spessore del FR4 è di 38 micron (1,5 mil), i dati del materiale sono (Dk = 4, Df = 0.01, spessore), e lo strato utilizza rame da 1 oz. con una rugosità di 1 micron. Un microstrip da 50 Ohm sarà largo 57 micron.

Perdita nel rame rispetto alla perdita nel dielettrico per un microstrip da 50 Ohm largo 57 micron su Megtron 7(G) (Dk = 4, Df = 0.01) e rugosità del rame di 1 micron.

Ora supponiamo che il materiale laminato sia sostituito con un foglio di Megtron 7(G) (Dk = 3.37, Df = 0.001) con lo stesso spessore di 38 micron (1,5 mil). Il microstrip da 50 Ohm ora richiede una larghezza di 68 micron. La notevolmente ridotta perdita dielettrica fa sì che la perdita nel rame diventi il fattore dominante fino a frequenze molto alte.

Perdita nel rame rispetto alla perdita nel dielettrico per un microstrip da 50 Ohm largo 65 micron su Megtron 7(G) (Dk = 3.37, Df = 0.001) e rugosità del rame di 1 micron.

Quando confrontiamo i microstrip e le stripline, possiamo vedere la penalità di perdita e i valori di larghezza della linea dati i requisiti di spessore del strato per una linea single-ended da 50 Ohm. Ho incluso un materiale ipotetico con Dk = 2 in spessori HDI/UHDI per confronto e per fornire un limite teorico. Risultati simili possono essere derivati per le linee differenziali.

Possiamo chiaramente vedere una divergenza non lineare nella perdita per queste tracce single-ended una volta che scendiamo al di sotto di uno spessore del strato di circa 2 mil per tutti i materiali (da Dk = 2 a circa Dk = 3.5). Questo è dovuto alla relazione inversa tra la resistenza dell'effetto pelle e la larghezza della traccia.

La conclusione: Utilizzare materiali a basso Dk aiuta a ridurre le perdite totali nelle schede HDI/UHDI forzando una larghezza della traccia maggiore e riducendo la perdita dielettrica, ma a un certo punto la perdita nel rame inizia a dominare, e si ottengono rendimenti decrescenti sull'investimento nei costi dei materiali laminati. La riduzione della rugosità del rame sarà l'unico modo per continuare a ridurre la perdita totale.

Problemi di Placcatura

Ulteriori riduzioni delle perdite nei conduttori possono essere ottenute utilizzando placcature superficiali alternative e lamine di rame più lisce. Ad esempio, è ben noto che le placcature a base di nichel possono rendere ruvida la superficie del rame nelle interfacce di placcatura e creare perdite magnetiche (come nelle placcature ENIG e ENEPIG). La ricerca su placcature più avanzate è in corso e le problematiche relative alle placcature sono un'area di discussione attiva per le PCB UHDI, sia dal punto di vista dell'integrità del segnale, sia dal punto di vista della produzione (DFM/DFA).

Per saperne di più su questo problema con le placcature, guarda il nostro recente episodio del podcast con Kunal Shah.

Penalità del Crosstalk

Quando si ridimensiona un design con un routing delle tracce esistente a livelli HDI/UHDI, le tracce si avvicineranno e ci si aspetterebbe più crosstalk. A un certo punto, la densità delle tracce potrebbe richiedere di scendere al di sotto di una regola empirica conservativa sul crosstalk, comunemente la regola del “3W”. Tuttavia, il piano di massa sarà forzato più vicino alle tracce quando il numero di strati è maggiore, e ci si aspetterebbe che ciò riduca il crosstalk. Quale effetto prevale in un design UHDI?

La risposta dipende da alcuni fattori:

- Stiamo utilizzando coppie differenziali e quindi a rischio di crosstalk multimodale?

- Stiamo instradando stripline sfalsate o microstrip sfalsate?

- Stiamo utilizzando laminati con Dk alto o basso?

Quando si riduce la scala a UHDI potrebbe esserci una penalità di diafonia, il che significa che la diafonia potrebbe aumentare man mano che si avvicinano le tracce. Il tuo compito come progettista è ridurre la penalità di diafonia regolando lo spessore del strato e il valore di Dk. Per comprendere meglio gli effetti della diafonia, dobbiamo utilizzare simulazioni multi-porta S-parametro per capire meglio come la diafonia si relaziona al valore Dk del laminato e allo spessore del laminato.

Lo spettro dei parametri S differenziali mostrato di seguito illustra le differenze nei livelli di diafonia quando si passa da un laminato Megtron 7 (spessore 3 mil, Dk = 3.37) a un laminato Megtron 8 (spessore 1.5 mil, Dk = 3.06). Questi risultati sono stati simulati in Simbeor su stripline differenziali simmetriche da 100 Ohm (distanza traccia-a-traccia = larghezza) variando la distanza tra le coppie da 2W a 3W.

Spettri di diafonia di stripline simmetriche differenziali: la curva blu mostra NEXT, la curva rossa mostra FEXT.

Come possiamo vedere nel risultato sopra, passare al laminato Megtron 8 più sottile da 1,5 mil con uno spazio di 3W aumenta il crosstalk di picco al 4,38%. Se semplicemente passassimo dal Megtron 7 da 3 mil al Megtron 7 da 1,5 mil mantenendo invariati tutti gli altri parametri, il crosstalk di picco sarebbe del 6,82%.

Quello che è interessante qui è che quando passiamo da uno spazio di 2W su Megtron 7 da 3 mil a uno spazio di 3W su Megtron 8 da 1,5 mil, vediamo una penalità di crosstalk minore, come previsto. Si potrebbe pensare che passare da uno spazio di 2W a 3W comporti una diminuzione della densità di routing, ma non è così. Vediamo ancora un aumento della densità di traccia del 108% passando al laminato Megtron 8 più sottile, nonostante il Dk minore. Gli spettri di perdita di ritorno per questi interconnettori mostrano una riduzione della larghezza di banda di solo il 20% sia per il laminato Megtron 7 da 1,5 mil che per il laminato Megtron 8 da 1,5 mil.

La conclusione: Per superare le penalità di diafonia con un dato valore di spaziatura traccia-a-traccia (o coppia-a-coppia) (come S = 2W), potrebbe essere necessario aumentare la spaziatura sul laminato più sottile, e potrebbe essere necessario modificare la costante dielettrica. Tuttavia, questo non significa sempre che la densità di routing delle tracce diminuisca. Dall'esempio sopra, abbiamo ancora un raddoppio della densità di routing, nonostante l'uso di un valore Dk più piccolo. Risultati molto simili possono essere derivati per le tracce a terminazione singola.

Routing a Strati Saltati e Routing di Stripline Sfasati per Alte Larghezze di Banda

La maggior parte dei PCB UHDI e dei substrati IC conterranno canali che non sono di larghezza di banda estremamente alta. La maggior parte dei pin sarà per alimentazione, terra, configurazione, GPIO e interfacce seriali più lente. Tuttavia, nei processori con PCIe, DDR, molteplici interfacce USB e collegamenti SerDes veloci, il routing nel substrato e nel PCB sarà differenziale con un

Due stili di routing molto simili sono disponibili per il routing di coppie differenziali nei PCB UHDI e nei substrati IC. Questi sono:

- Il routing a strati saltati nei substrati IC (da non confondere con via a strati saltati)

- Il routing di stripline sfalsate nei PCB HDI

Questi due sono sostanzialmente lo stesso tipo di routing, ma il routing a strati saltati utilizza una recinzione di via per separare gli interconnettori in un substrato. Ci sono due motivi per utilizzare la recinzione di via nel routing a strati saltati: per fornire un'efficacia di schermatura contro il crosstalk da coppia a coppia e per impostare la frequenza di taglio in modalità TEM oltre la frequenza di Nyquist dell'interfaccia ricevente.

Quando passiamo a strati dielettrici più sottili con le stripline (vedi sopra), abbiamo una penalità di crosstalk tra queste tracce. Tuttavia, con il routing a strati saltati, potresti ridurre la penalità di crosstalk aggiungendo lo strato dielettrico tra le coppie come mostrato nell'arrangiamento sopra.

Se il crosstalk tra questi segnali è ancora problematico, la riduzione del crosstalk potrebbe richiedere uno dei seguenti interventi per ridurre il crosstalk:

- Aumentare la densità della schermatura dei via

- Diminuire la distanza dei via attraverso un canale (può aumentare la larghezza di banda del canale)

- Cambiare il dielettrico per differenti valori di Dk

- Cambiare la distanza tra le tracce nel paio

In substrati IC e PCB UHDI, qualsiasi di questi cambiamenti dovrebbe essere simulato e può produrre una diminuzione della penalità di diafonia, proprio come mostro sopra nella sezione sulla diafonia. Tuttavia, questi cambiamenti potrebbero incontrare limitazioni produttive, anche nel caso in cui un dispositivo sia fabbricato con un processo additivo. Quando si raggiungono le limitazioni produttive, potrebbe essere necessario cambiare il valore di Dk per i laminati.

Larghezza di Banda del Canale ad Alta Velocità

Non tutte le interfacce sui PCB e substrati HDI/UHDI richiederanno limiti di larghezza di banda TEM estremamente elevati. Ma quando lo fanno, potrebbe esserci una penalità sulla larghezza di banda del canale quando si passa a uno strato più sottile. Ciò potrebbe risultare da maggiori perdite di rame, che creano una deviazione dell'impedenza dal valore target dell'interconnessione a frequenze più alte a causa dell'effetto pelle.

Tuttavia, a seconda del valore Dk del laminato, del carico e del tipo di canale, potrebbe verificarsi una limitazione della larghezza di banda del canale a frequenze così alte da essere trascurabile, oppure potrebbe esserci un aumento della larghezza di banda del canale. Questo non è così importante in interfacce come MIPI o USB, ma ha grande importanza in DDR4/5/6, PCIe 5.0 o superiore, e Ethernet da 25G o più veloce. Studiare la larghezza di banda del canale richiede di esaminare i limiti di larghezza di banda TEM in guide d'onda coplanari, come nelle schede RF, qualcosa che prevedo di presentare più dettagliatamente in futuro.

Se hai bisogno di costruire elettronica di potenza affidabile o sistemi digitali avanzati, utilizza il set completo di funzionalità di progettazione PCB e strumenti CAD di classe mondiale in Altium Designer. Per implementare la collaborazione nell'ambiente interdisciplinare di oggi, le aziende innovative stanno utilizzando Altium 365 per condividere facilmente i dati di progettazione e avviare la produzione dei progetti.

Abbiamo appena sfiorato la superficie di ciò che è possibile con Altium Designer su Altium 365. Inizia oggi la tua prova gratuita di Altium Designer + Altium 365.