Integridade de Sinal em Camadas Ultrafinas de PCB HDI

Para mim, parece que todo artigo sobre "projetos avançados" foca em taxas de transição mais rápidas, mas muitas vezes deixa de fora a miniaturização. Os designs HDI levam as PCBs para um espaço de solução onde as regras de integridade de sinal começam a mudar devido às escalas de comprimento envolvidas em um projeto típico. Uma classe importante de materiais possibilitou os designs HDI e UHDI com grandes números de interfaces de alta velocidade: laminados de PCB de baixo Dk. A história do HDI está ligada à história dos materiais de PCB de baixo Dk, especialmente quando uma placa HDI implementa muitas interfaces digitais de alta velocidade.

Uma vez que você olha para os substratos de IC e os materiais típicos usados nestes designs, você encontrará os mesmos tipos de materiais de baixo Dk que possibilitam muitos designs digitais de alta velocidade, e talvez seja daí que o mundo das PCBs teve a ideia para materiais de PCB de baixo Dk.

Os designs HDI mais recentes empurram a abordagem convencional HDI para o máximo, conhecido melhor como ultra-HDI ou UHDI. Nestes designs, as pequenas características de cobre tornam-se um fator importante limitando a largura de banda do canal para interconexões de alta velocidade, mas materiais de baixo Dk combinados com cobre mais liso e revestimentos inovadores ajudam a superar esses problemas.

Nesta curta série de blogs, darei uma visão geral de como a integridade do sinal se relaciona com o tamanho das camadas e características em PCBs HDI/UHDI, o que veremos estar intimamente relacionado com canais de alta largura de banda em embalagens. Para começar, vamos revisar os benefícios de fabricação de certos materiais de baixo Dk.

Fabricação com Materiais de Baixo Dk

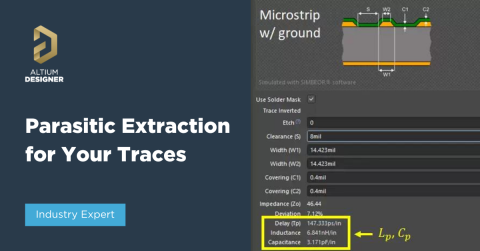

O primeiro ponto importante a ser observado sobre o uso de materiais de baixo Dk é a fabricabilidade de tamanhos de características HDI/UHDI como uma função do valor Dk do laminado. Veja o gráfico abaixo para entender o que quero dizer.

Para um dado alvo de impedância de trilha (digamos, 50 Ohms), a largura da trilha será fixada em algum valor que é uma função da espessura do laminado. Quando o laminado se torna muito fino, a exigência de largura da trilha será muito fina, e o processo de gravação do cobre se tornará mais caro, eventualmente mudando para processamento aditivo. O gráfico abaixo resume esta tendência para valores de Dk baixos e altos.

O contraponto a isso é o fato de nem todos os materiais de baixo Dk (como Dk = 3 ou ligeiramente menos) estarem disponíveis em espessuras de filme muito pequenas, necessárias para PCBs UHDI ou substratos de IC. Materiais de baixo Dk que chegam a poucos mils com reforço de vidro espalhado estão disponíveis com valores de Dk próximos a 3 e aproximadamente Df = 0.001. Exemplos são Megtron 8 e Tachyon 100G.

Note que isso é mais fino do que um laminado PTFE avançado como o Rogers 3003, mas opera na mesma faixa de PTFE avançado com Dk = 3 ou abaixo com Df

O Que Acontece com a Integridade do Sinal em Camadas Finas

Baseado na breve discussão sobre materiais que apresentei acima, podemos usar essa informação para entender melhor a relação entre as propriedades dos materiais, espessura dos laminados e integridade do sinal. Começamos com alguns fatos sobre os materiais e a geometria das trilhas em camadas HDI/UHDI, especialmente quando o número de camadas se torna alto:

- Camadas mais finas forçam as trilhas de impedância controlada a serem menores

- Camadas mais finas geralmente aproximam os planos de terra das trilhas

- Os pinos dos dispositivos (por exemplo, BGAs de passo fino) podem forçar as trilhas a ficarem mais próximas

- Materiais (cobre e valor de Dk) podem ser usados para ajustar a métrica de integridade de sinal

Quando chegamos aos dispositivos UHDI, podemos também decidir omitir planos em certas camadas, criando essencialmente uma roteamento de salto de camada, como é usado em canais digitais de alta largura de banda em substratos de IC. Discutirei mais sobre isso abaixo. Primeiro, vamos olhar para algumas das métricas básicas importantes, começando com perdas e impedâncias.

Perdas de Cobre vs. Dielétricas

Ao operar em placas HDI e UHDI, os pinouts dos dispositivos e os requisitos de impedância exigem que as larguras das trilhas sejam menores, tanto para o roteamento de fanout de BGAs quanto para o roteamento de impedância controlada. Isso poderia fazer com que o mecanismo de perda dominante mudasse de dielétrico para cobre quando um Dk mais baixo é usado.

Por exemplo, dê uma olhada nos dados de perda de microstrip abaixo em um laminado FR4 um pouco avançado. As perdas no gráfico abaixo são plotadas como o fator de atenuação de voltagem (veja aqui para mais detalhes). A espessura do FR4 é de 38 microns (1,5 mil), os dados do material são (Dk = 4, Df = 0,01, espessura), e a camada usa cobre de 1 oz. com rugosidade de 1 micron. Um microstrip de 50 Ohm terá 57 microns de largura.

Perda de cobre versus perda dielétrica para um microstrip de 50 Ohm e 57 microns de largura em Megtron 7(G) (Dk = 4, Df = 0,01) e rugosidade de cobre de 1 micron.

Agora vamos supor que o material laminado seja substituído por uma folha de Megtron 7(G) (Dk = 3,37, Df = 0,001) com a mesma espessura de 38 microns (1,5 mil). O microstrip de 50 Ohm agora requer uma largura de 68 microns. A perda dielétrica muito reduzida agora faz com que a perda de cobre seja o fator dominante até frequências muito altas.

Perda de cobre versus perda dielétrica para um microstrip de 50 Ohm e 65 microns de largura em Megtron 7(G) (Dk = 3,37, Df = 0,001) e rugosidade de cobre de 1 micron.

Ao compararmos microstrips e striplines, podemos ver a penalidade de perda e os valores de largura de linha dados os requisitos de espessura de camada para uma linha de 50 Ohms unilateral. Incluí um material hipotético com Dk = 2 em espessuras de HDI/UHDI para comparação e para fornecer um limite teórico. Resultados semelhantes podem ser derivados para linhas diferenciais.

Podemos ver claramente uma divergência não linear na perda para essas trilhas unilaterais uma vez que chegamos abaixo de aproximadamente 2 mil de espessura de camada para todos os materiais (Dk = 2 até aproximadamente Dk = 3.5). Isso se deve à relação inversa entre a resistência do efeito pelicular e a largura da trilha.

A conclusão: Usar materiais de baixo Dk ajuda com as perdas totais em placas HDI/UHDI forçando uma largura de trilha maior e reduzindo a perda dielétrica, mas em algum ponto a perda de cobre começa a dominar, e você obtém retornos decrescentes no seu investimento em custos de materiais laminados. A redução da rugosidade do cobre será a única maneira de continuar reduzindo a perda total.

Problemas de Galvanização

Reduções adicionais na perda de condutor podem ser alcançadas utilizando revestimentos superficiais alternativos e folhas de cobre mais lisas. Por exemplo, é bem conhecido que revestimentos à base de níquel podem tornar o cobre áspero nas interfaces de revestimento e criar perdas magnéticas (como nos revestimentos ENIG e ENEPIG). Pesquisas sobre revestimentos mais avançados estão em andamento e os problemas de revestimento são uma área de discussão ativa para PCBs UHDI, tanto do aspecto de integridade de sinal, quanto do aspecto de fabricação (DFM/DFA).

Para saber mais sobre este problema com revestimentos, assista ao nosso recente episódio de podcast com Kunal Shah.

Penalidade de Crosstalk

Ao pegar um design com roteamento de trilhas existente e reduzi-lo para níveis de HDI/UHDI, as trilhas ficarão mais próximas e você esperaria mais crosstalk. Em algum momento, a densidade das trilhas pode exigir que você vá abaixo de uma regra conservadora de crosstalk, mais comumente a regra “3W”. No entanto, o terra será forçado a ficar mais próximo das trilhas quando o número de camadas for maior, e você esperaria que isso reduzisse o crosstalk. Qual efeito prevalece em um design UHDI?

A resposta depende de alguns fatores:

- Estamos usando pares diferenciais e, portanto, corremos o risco de crosstalk multimodo?

- Estamos roteando linhas de transmissão deslocadas ou microfitas deslocadas?

- Estamos usando laminados com Dk alto ou baixo?

Ao reduzir para UHDI, pode haver uma penalidade de diafonia, o que significa que a diafonia pode aumentar à medida que você aproxima as trilhas. Seu trabalho como designer é reduzir a penalidade de diafonia ajustando a espessura da camada e o valor de Dk. Para entender melhor os efeitos da diafonia, precisamos usar simulações de S-parâmetro multi-porta para entender melhor como a diafonia se relaciona com o valor de Dk do laminado e a espessura do laminado.

Os espectros de S-parâmetro diferencial mostrados abaixo ilustram as diferenças nos níveis de diafonia ao mudar de um laminado Megtron 7 (espessura de 3 mil, Dk = 3.37) para um laminado Megtron 8 (espessura de 1.5 mil, Dk = 3.06). Esses resultados foram simulados no Simbeor em linhas de transmissão diferenciais simétricas de 100 Ohms (espaçamento entre trilhas = largura) enquanto variava o espaçamento entre pares de 2W para 3W.

Espectros de diafonia de linha de transmissão diferencial simétrica: a curva azul mostra NEXT, a curva vermelha mostra FEXT.

Como podemos ver no resultado acima, ao passarmos para o laminado Megtron 8 mais fino de 1,5 mil com espaçamento de 3W, o pico de diafonia aumenta para 4,38%. Se simplesmente mudássemos do Megtron 7 de 3 mil para o Megtron 7 de 1,5 mil mantendo todos os outros parâmetros iguais, o pico de diafonia seria de 6,82%.

O que é interessante aqui é que, quando mudamos de um espaçamento de 2W no Megtron 7 de 3 mil para um espaçamento de 3W no Megtron 8 de 1,5 mil, vemos uma penalidade de diafonia menor, como esperado. Pode-se supor que mudar de 2W para 3W de espaçamento resultaria em uma diminuição da densidade de roteamento, mas não é o caso. Ainda observamos um aumento na densidade de traços de 108% ao mudarmos para o laminado Megtron 8 mais fino, apesar do menor Dk. Os espectros de perda de retorno para essas interconexões mostram uma redução de largura de banda de apenas 20% tanto para o laminado Megtron 7 de 1,5 mil quanto para o laminado Megtron 8 de 1,5 mil.

A conclusão: Para superar as penalidades de diafonia com um dado valor de espaçamento entre trilhas (ou entre pares) (como S = 2W), o espaçamento pode precisar ser aumentado no laminado mais fino, e a constante dielétrica pode precisar mudar. No entanto, isso não significa sempre que a densidade de roteamento de suas trilhas diminuirá. A partir do exemplo acima, ainda temos uma duplicação da densidade de roteamento, apesar de usar um valor menor de Dk. Resultados muito similares podem ser derivados para trilhas de terminação única.

Roteamento em Camadas Alternadas e Roteamento de Linha de Transmissão Deslocada para Larguras de Banda Altas

A maioria dos PCBs UHDI e substratos de IC conterão canais que não são de largura de banda extremamente alta. A maioria dos pinos será para alimentação, terra, configuração, GPIO e interfaces seriais mais lentas. No entanto, em processadores com PCIe, DDR, múltiplas interfaces USB e links SerDes rápidos, o roteamento no substrato e no PCB será diferencial com um

Dois estilos de roteamento muito similares estão disponíveis para roteamento de pares diferenciais em PCBs UHDI e substratos de IC. Estes são:

- Roteamento em camadas alternadas em substratos de CI (não confundir com vias em camadas alternadas)

- Roteamento de linhas emparelhadas deslocadas em PCBs HDI

Esses dois são basicamente o mesmo tipo de roteamento, mas o roteamento em camadas alternadas utiliza uma cerca de vias para separar interconexões em um substrato. Há duas razões para usar a cerca de vias no roteamento em camadas alternadas: para fornecer eficácia de blindagem contra diafonia entre pares e para definir a frequência de corte do modo TEM além da frequência de Nyquist da interface receptora.

Quando passamos para camadas dielétricas mais finas com linhas emparelhadas (veja acima), temos uma penalidade de diafonia entre essas trilhas. No entanto, com o roteamento em camadas alternadas, você poderia reduzir a penalidade de diafonia adicionando a camada dielétrica entre os pares conforme mostrado no arranjo acima.

Se a diafonia entre esses sinais ainda for problemática, a redução da diafonia poderia exigir qualquer um dos seguintes para reduzir a diafonia:

- Aumentando a densidade da cerca de vias

- Diminuindo o intervalo das vias através de um canal (pode aumentar a largura de banda do canal)

- Mudar o dielétrico para diferentes valores de Dk

- Mudar o espaçamento entre trilhas no par

Em substratos IC e PCBs UHDI, qualquer uma dessas mudanças deve ser simulada e pode produzir uma diminuição na penalidade de diafonia, como mostro acima na seção de diafonia. No entanto, essas mudanças podem enfrentar limitações de fabricação, mesmo no caso em que um dispositivo é fabricado com um processo aditivo. Quando as limitações de fabricação estão sendo alcançadas, o valor de Dk para os laminados pode precisar ser alterado.

Largura de Banda do Canal em Alta Velocidade

Nem todas as interfaces em PCBs HDI/UHDI e substratos exigirão limites de largura de banda TEM extremamente altos. Mas quando exigem, pode haver uma penalidade na largura de banda do canal ao mudar para uma camada mais fina. Isso pode resultar de perdas aumentadas de cobre, que cria um desvio de impedância do valor alvo do interconector em frequências mais altas devido ao efeito pelicular.

No entanto, dependendo do valor de Dk do laminado, da carga e do tipo de canal, qualquer limitação de largura de banda do canal pode ocorrer em uma frequência tão alta a ponto de ser negligenciável, ou pode haver um aumento na largura de banda do canal. Isso não é tão importante em interfaces como MIPI ou USB, mas é muito relevante em DDR4/5/6, PCIe 5.0 ou superior, e Ethernet de 25G ou mais rápido. Estudar a largura de banda do canal requer uma análise dos limites de largura de banda TEM em guias de onda coplanares, como em placas RF, algo que planejo apresentar com mais detalhes no futuro.

Seja para construir eletrônicos de potência confiáveis ou sistemas digitais avançados, utilize o conjunto completo de recursos de design de PCB e ferramentas CAD de classe mundial em Altium Designer. Para implementar a colaboração no ambiente interdisciplinar de hoje, empresas inovadoras estão usando o Altium 365 para compartilhar facilmente dados de design e colocar projetos em fabricação.

Apenas começamos a explorar o que é possível com o Altium Designer no Altium 365. Inicie seu teste gratuito do Altium Designer + Altium 365 hoje mesmo.