Integralność sygnału na cienkich warstwach PCB typu Ultra-HDI

Wygląda na to, że każdy artykuł o "zaawansowanych projektach" skupia się na szybszych przejściach sygnałów, ale często pomija kwestię miniaturyzacji. Projekty HDI przenoszą PCB do przestrzeni rozwiązań, gdzie zasady integralności sygnału zaczynają się zmieniać ze względu na skalę długości typowego projektu. Jedną z ważnych klas materiałów, która umożliwiła projektowanie HDI i UHDI z dużą liczbą szybkich interfejsów, są laminaty PCB o niskim współczynniku Dk. Historia HDI jest związana z historią materiałów PCB o niskim Dk, szczególnie gdy płyta HDI implementuje wiele szybkich interfejsów cyfrowych.

Po przyjrzeniu się podłożom IC i typowym materiałom używanym w tych projektach, znajdziesz te same rodzaje materiałów o niskim Dk, które umożliwiają wiele szybkich projektów cyfrowych, i być może stąd wziął się pomysł na materiały PCB o niskim Dk.

Nowe projekty HDI przesuwają konwencjonalne podejście HDI na wyższy poziom, znane lepiej jako ultra-HDI lub UHDI. W tych projektach, małe cechy miedziane stają się głównym czynnikiem ograniczającym przepustowość kanału dla szybkich połączeń, ale materiały o niskim Dk w połączeniu z gładką miedzią i innowacyjnymi powłokami pomagają przezwyciężyć te problemy.

W tej krótkiej serii blogów przedstawię przegląd tego, jak integralność sygnału odnosi się do rozmiarów warstw i cech w PCB HDI/UHDI, co, jak zobaczymy, jest ściśle związane z kanałami o wysokiej przepustowości w opakowaniach. Na początek przeanalizujemy korzyści produkcyjne pewnych materiałów o niskim Dk.

Produkowalność z użyciem materiałów o niskim Dk

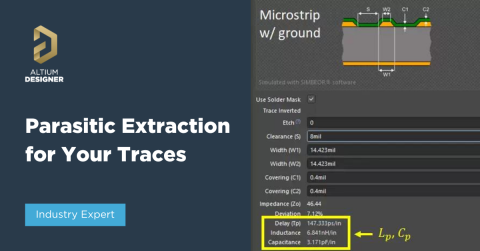

Pierwszą ważną kwestią, na którą należy zwrócić uwagę w kontekście używania materiałów o niskim Dk, jest produkowalność rozmiarów cech HDI/UHDI jako funkcja wartości Dk laminatu. Spójrz na poniższy wykres, aby zobaczyć, co mam na myśli.

Dla danego celu impedancji ścieżki (powiedzmy, 50 omów), szerokość ścieżki będzie ustalona na pewnej wartości, która jest funkcją grubości laminatu. Gdy laminat stanie się zbyt cienki, wymagana szerokość ścieżki będzie zbyt mała, a proces trawienia miedzi stanie się droższy, ostatecznie przechodząc na przetwarzanie addytywne. Poniższy wykres podsumowuje ten trend dla niskich i wysokich wartości Dk.

Przeciwwagą do tego jest fakt, że nie wszystkie materiały o niskim Dk (takie jak Dk = 3 lub nieco mniej) są dostępne w bardzo małych grubościach folii wymaganych dla PCB UHDI lub podłoży IC. Materiały o niskim Dk sięgające do kilku milów z wzmocnieniem rozproszonym szkłem są dostępne z wartościami Dk zbliżającymi się do 3 i przybliżonym Df = 0,001. Przykładami są Megtron 8 i Tachyon 100G.

Zauważ, że jest to cieńsze niż zaawansowana laminata PTFE, jak Rogers 3003, ale działa w tym samym zakresie zaawansowanego PTFE z Dk = 3 lub poniżej z Df

Co dzieje się z integralnością sygnału na cienkich warstwach

Na podstawie krótkiej dyskusji na temat materiałów, którą przedstawiłem powyżej, możemy wykorzystać te informacje do lepszego zrozumienia związku między właściwościami materiałów, grubością laminatów a integralnością sygnału. Zaczynamy od kilku faktów dotyczących materiałów i geometrii ścieżek w warstwach HDI/UHDI, szczególnie gdy liczba warstw staje się wysoka:

- Cieńsze warstwy wymuszają mniejsze ślady o kontrolowanej impedancji

- Cieńsze warstwy zazwyczaj zbliżają płaszczyzny masy do śladów

- Układy wyprowadzeń urządzeń (np. BGA o małym rozstawie) mogą wymuszać zbliżenie śladów do siebie

- Materiały (miedź i wartość Dk) mogą być używane do dostrojenia metryki integralności sygnału

Kiedy dochodzimy do urządzeń UHDI, możemy również zdecydować się na pominięcie płaszczyzn na niektórych warstwach, tworząc w ten sposób trasowanie pomijające warstwy, jakie stosuje się w wysokoprzepustowych kanałach cyfrowych w substratach IC. Omówię to bardziej poniżej. Najpierw przyjrzyjmy się niektórym ważnym podstawowym metrykom, zaczynając od strat i impedancji.

Straty miedzi w porównaniu do strat dielektrycznych

Pracując na płytach HDI i UHDI, układy wyprowadzeń urządzeń i wymagania dotyczące impedancji wymagają mniejszych szerokości śladów, zarówno dla trasowania wyprowadzeń z BGAs, jak i trasowania o kontrolowanej impedancji. Może to spowodować, że dominującym mechanizmem strat stanie się miedź, gdy używany jest niższy Dk.

Na przykład, spójrz na poniższe dane dotyczące strat mikropaska na dość zaawansowanym laminacie FR4. Straty na poniższym wykresie są przedstawione jako współczynnik tłumienia napięcia (Zobacz tutaj, aby uzyskać więcej szczegółów). Grubość FR4 wynosi 38 mikronów (1,5 mila), dane materiału to (Dk = 4, Df = 0,01, grubość), a warstwa używa miedzi 1 oz. o chropowatości 1 mikrona. Mikropasek 50 Ohm będzie miał szerokość 57 mikronów.

Strata miedzi w porównaniu ze stratą dielektryczną dla 57-mikronowego mikropaska 50 Ohm na Megtron 7(G) (Dk = 4, Df = 0,01) i chropowatości miedzi 1 mikron.

Załóżmy teraz, że materiał laminatu zostanie zastąpiony arkuszem Megtron 7(G) (Dk = 3,37, Df = 0,001) o tej samej grubości 38 mikronów (1,5 mila). Mikropasek 50 Ohm wymaga teraz szerokości 68 mikronów. Znacznie zmniejszona strata dielektryczna powoduje teraz, że strata miedzi jest dominującym czynnikiem aż do bardzo wysokich częstotliwości.

Strata miedzi w porównaniu ze stratą dielektryczną dla 65-mikronowego mikropaska 50 Ohm na Megtron 7(G) (Dk = 3,37, Df = 0,001) i chropowatości miedzi 1 mikron.

Porównując mikropaski i linie paskowe, możemy zobaczyć wartości kary za straty i szerokości linii przy założonych wymaganiach grubości warstw dla linii jednostronnej 50 Ohm. Do porównania i zapewnienia teoretycznego limitu włączyłem hipotetyczny materiał o Dk = 2 w grubościach HDI/UHDI. Podobne wyniki można uzyskać dla linii różnicowych.

Wyraźnie widać nieliniową dywergencję w stratach dla tych jednostronnych ścieżek, gdy grubość warstwy spada poniżej około 2 mil dla wszystkich materiałów (od Dk = 2 do około Dk = 3.5). Jest to spowodowane odwrotną zależnością między oporem efektu naskórkowego a szerokością ścieżki.

Wnioski:Użycie materiałów o niskim Dk pomaga zmniejszyć całkowite straty na płytach HDI/UHDI poprzez wymuszenie szerszej ścieżki i redukcję strat dielektrycznych, ale w pewnym momencie straty miedzi zaczynają dominować, i osiąga się punkt, w którym dalsze inwestycje w koszty materiałów laminowanych przynoszą coraz mniejsze zyski. Redukcja chropowatości miedzi będzie jedynym sposobem na dalsze zmniejszanie całkowitych strat.

Problemy z powlekanie

Dalsze zmniejszenie strat w przewodnikach można osiągnąć, stosując alternatywne powłoki powierzchniowe oraz gładkie folie miedziane. Na przykład, dobrze wiadomo, że powłoki na bazie niklu mogą szorstkować miedź na granicach powlekania i tworzyć straty magnetyczne (jak w przypadku powłok ENIG i ENEPIG). Badania nad bardziej zaawansowanymi powłokami są w toku, a kwestie związane z powłokami są aktywnie dyskutowanym tematem w przypadku płytek UHDI, zarówno pod kątem integralności sygnału, jak i produkcji (DFM/DFA).

Aby dowiedzieć się więcej na temat tego problemu z powłokami, obejrzyj nasz ostatni odcinek podcastu z Kunal Shah.

Kara za Przenikanie Sygnałów

Przyjmując projekt z istniejącym trasowaniem ścieżek i skalując go do poziomów HDI/UHDI, ścieżki zbliżą się do siebie, co można by oczekiwać, że spowoduje większe przenikanie sygnałów. W pewnym momencie gęstość ścieżek może wymagać od Ciebie zejścia poniżej konserwatywnej zasady dotyczącej przenikania sygnałów, najczęściej reguły "3W". Jednakże, ziemia będzie zmuszona zbliżyć się do ścieżek, gdy liczba warstw jest wyższa, i można by oczekiwać, że to zmniejszy przenikanie sygnałów. Który efekt przeważy w projekcie UHDI?

Odpowiedź zależy od kilku czynników:

- Czy używamy par różnicowych i tym samym ryzykujemy wielomodowe przenikanie sygnałów?

- Czy prowadzimy przesunięte linie paskowe czy przesunięte mikropaski?

- Czy używamy laminatów o wysokim czy niskim Dk?

Przy zmniejszaniu do UHDI może wystąpić kara za przeplot, co oznacza, że przeplot może wzrosnąć, gdy ścieżki są umieszczane bliżej siebie. Twoim zadaniem jako projektanta jest zmniejszenie kary za przeplot poprzez dostosowanie grubości warstwy i wartości Dk. Aby lepiej zrozumieć efekty przeplotu, musimy użyć symulacji wieloportowych parametrów S, aby lepiej zrozumieć, jak przeplot jest związany z wartością Dk laminatu i grubością laminatu.

Spektra różnicowe parametrów S pokazane poniżej ilustrują różnice w poziomach przeplotu przy przełączaniu z laminatu Megtron 7 (grubość 3 mil, Dk = 3.37) na laminat Megtron 8 (grubość 1,5 mil, Dk = 3.06). Wyniki te zostały zasymulowane w Simbeor na symetrycznych różnicowych liniach paskowych o impedancji 100 Ohm (odstęp między ścieżkami = szerokość) przy zmiennej odległości między parami od 2W do 3W.

Spektra przeplotu symetrycznych różnicowych linii paskowych: niebieska krzywa pokazuje NEXT, czerwona krzywa pokazuje FEXT.

Jak możemy zauważyć w powyższym wyniku, przejście na cieńszy laminat Megtron 8 o grubości 1,5 mila z laminatem o odstępie 3W zwiększa szczytowe przebicie sygnału do 4,38%. Jeśli tylko przejdziemy z laminatu Megtron 7 o grubości 3 mil do Megtron 7 o grubości 1,5 mila, przy zachowaniu wszystkich pozostałych parametrów, szczytowe przebicie sygnału wyniesie 6,82%.

Co jest interesujące, to fakt, że kiedy przełączamy się z odstępu 2W na laminacie Megtron 7 o grubości 3 mil na odstęp 3W na laminacie Megtron 8 o grubości 1,5 mila, widzimy mniejszą karę za przebicie sygnału, co było oczekiwane. Można by przypuszczać, że przejście z odstępu 2W na 3W powoduje zmniejszenie gęstości trasowania, ale tak nie jest. Nadal obserwujemy wzrost gęstości ścieżek o 108% po przejściu na cieńszy laminat Megtron 8, pomimo mniejszego Dk. Spektra strat zwrotnych dla tych połączeń pokazują tylko 20% redukcję pasma zarówno dla laminatu Megtron 7 o grubości 1,5 mila, jak i laminatu Megtron 8 o tej samej grubości.

Podsumowanie: Aby pokonać problemy z przeplotem przy danej wartości odstępu między ścieżkami (lub parami) (takiej jak S = 2W), odstęp może wymagać zwiększenia na cieńszym laminacie, a stała dielektryczna może wymagać zmiany. Jednakże, nie zawsze oznacza to, że gęstość trasowania ścieżek maleje. Z powyższego przykładu, mimo użycia mniejszej wartości Dk, nadal mamy podwojenie gęstości trasowania. Bardzo podobne wyniki można uzyskać dla ścieżek jednostronnych.

Trasowanie pomijające warstwy i trasowanie z przesunięciem w linii paskowej dla wysokich przepustowości

Większość płytek PCB UHDI i substratów IC będzie zawierać kanały, które nie są bardzo wysokiej przepustowości. Większość pinów będzie przeznaczona dla zasilania, masy, konfiguracji, GPIO i wolniejszych interfejsów szeregowych. Jednakże, w procesorach z PCIe, DDR, wieloma interfejsami USB i szybkimi łączami SerDes, trasowanie w substracie i PCB będzie różnicowe z

Dwa bardzo podobne style trasowania są dostępne dla trasowania par różnicowych w płytkach PCB UHDI i substratach IC. Są to:

- Ominięcie trasowania warstw w podłożach układów scalonych (nie należy mylić z ominięciem trasowania przez viasy)

- Trasowanie linii paskowych z przesunięciem w PCB HDI

Oba te rodzaje trasowania są zasadniczo takie same, ale ominięcie trasowania warstw wykorzystuje płotek z vias do oddzielenia połączeń w podłożu. Istnieją dwa powody, dla których używa się płotka z vias w trasowaniu pomijającym warstwy: aby zapewnić skuteczność ekranowania przed przeplotem między parami oraz aby ustawić częstotliwość odcięcia w trybie TEM powyżej częstotliwości Nyquista odbierającego interfejsu.

Kiedy przechodzimy do cieńszych warstw dielektrycznych z liniami paskowymi (patrz powyżej), mamy do czynienia z karą za przeplot między tymi ścieżkami. Jednak dzięki trasowaniu pomijającemu warstwy, można zmniejszyć karę za przeplot, dodając warstwę dielektryczną między parami, jak pokazano w powyższym układzie.

Jeśli przeplot między tymi sygnałami nadal stanowi problem, redukcja przeplotu może wymagać któregokolwiek z poniższych działań, aby zmniejszyć przeplot:

- Zwiększenie gęstości ogrodzenia przez

- Zmniejszenie rozpiętości via przez kanał (może zwiększyć przepustowość kanału)

- Zmiana dielektryka na inny o różnym Dk

- Zmiana odstępu między ścieżkami w parze

W podłożach IC i PCB UHDI, każda z tych zmian powinna być symulowana, i może to spowodować zmniejszenie kary za przeplot, tak jak pokazuję powyżej w sekcji o przeplotach. Jednakże, te zmiany mogą napotkać ograniczenia produkcyjne, nawet w przypadku, gdy urządzenie jest wytwarzane metodą addytywną. Gdy osiągane są ograniczenia produkcyjne, wartość Dk dla laminatów może wymagać zmiany.

Przepustowość kanału przy wysokiej prędkości

Nie wszystkie interfejsy na PCB HDI/UHDI i podłożach wymagają ekstremalnie wysokich limitów przepustowości TEM. Ale gdy jest to wymagane, może wystąpić kara za przepustowość kanału przy przejściu na cieńszą warstwę. Może to wynikać ze zwiększonych strat miedzi, co powoduje odchylenie impedancji od docelowej wartości połączenia przy wyższych częstotliwościach z powodu efektu skórnego.

Jednakże, w zależności od wartości Dk laminatu, obciążenia oraz rodzaju kanału, ograniczenie przepustowości kanału może wystąpić przy tak wysokiej częstotliwości, że będzie można je pominąć, lub może dojść do zwiększenia przepustowości kanału. Nie jest to tak ważne w interfejsach takich jak MIPI czy USB, ale ma to duże znaczenie w DDR4/5/6, PCIe 5.0 lub wyższym oraz Ethernet 25G lub szybszym. Badanie przepustowości kanału wymaga analizy limitów przepustowości TEM w falowodach współpłaszczyznowych, takich jak na płytach RF, co planuję przedstawić bardziej szczegółowo w przyszłości.

Bez względu na to, czy potrzebujesz zbudować niezawodną elektronikę mocy czy zaawansowane systemy cyfrowe, użyj kompletnego zestawu funkcji projektowania PCB i światowej klasy narzędzi CAD w Altium Designer®. Aby w dzisiejszym środowisku wielodyscyplinarnym wdrożyć współpracę, innowacyjne firmy korzystają z Altium 365™, aby łatwo udostępniać dane projektowe i wprowadzać projekty do produkcji.

Dopiero zaczynamy odkrywać możliwości, jakie oferuje Altium Designer na Altium 365. Zacznij swoją darmową próbę Altium Designer + Altium 365 już dziś.