曲げ信頼性:トレースの形状と材料がフレックス寿命に与える影響

フレキシブル回路を使用した設計に取り組んでいるデザイナーと話しているときに最もよく聞かれる質問の一つは、「このフレックスは安全に何回曲げることができるか?」です。これは、ウェアラブル、医療機器、ロボティクス、航空宇宙ハーネスなどのダイナミックフレックスアプリケーションに特に当てはまる、公平な質問です。残念ながら、答えは単純な数字や曲げ比率として出すことはできず、設計自体と材料セットに大きく依存します。

曲げ信頼性は、基材そのものだけでなく、トレースのルーティング方法、銅の種類と厚さ、保護層の適用方法にも関係しています。フレックス回路の信頼性を実際に左右するものと、設計プロセスの早い段階で柔軟性を最大化するためにデザイナーができることを見てみましょう。

主なポイント

- フレックス寿命は設計に依存し、固定された数字ではありません。曲げ信頼性は、アプリケーションが静的かダイナミックか、そして材料、ルーティング、曲げ半径などの選択に基づいて大きく変わります。

- 銅とスタックアップが最も重要です。ロールドアニール(RA)銅、薄い銅の重さ、接着剤不使用のラミネート、耐久性のあるカバーレイは、ダイナミックフレキシングでの性能を大幅に向上させます。

- スマートルーティングはストレスを軽減します。曲がった、均等に間隔を置いたトレースが鋭角、直角の交差、集中したビアを避けることで、曲げ耐久性を劇的に向上させます。

- 曲げ半径とストレインリリーフは重要です。特にダイナミックフレックスの場合、大きな曲げ半径とコネクタ近くに追加された補強材やストレインリリーフは、早期故障を防ぎ、製品寿命を延ばします。

静的フレックスと動的フレックス

まず、静的フレックスと動的フレックスの区別があります:

- 静的フレックスは一度または数回発生します。良い例は、スマートフォンや航空電子モジュール内にフレックス回路を折りたたんで配置することです。一度設置されると、そのままになります。

- 動的フレックスは繰り返し、継続的な動きを指します。ロボットアーム、折りたたみ式の医療機器、またはウェアラブルセンサーを考えてみてください。このようなアプリケーションでは、製品の寿命を通じて数千回、あるいは数百万回の曲げサイクルが必要になる場合があります。

設計がどのカテゴリーに属するかを理解することは重要であり、トレースの幾何学と材料選択のルールを決定します。静的アプリケーションははるかに多くの設計自由度を提供しますが、動的フレックスは細部にわたる制御をはるかに要求します。

銅の役割:圧延アニール銅 vs. 電解銅

最も基本的な決定の一つは銅箔のタイプです。

- エレクトロデポジット(ED)銅は、硬質PCBでの標準的な選択肢です。絶縁フィルムへの優れた接着性を提供しますが、繰り返し曲げると亀裂が入りやすい柱状の粒状構造を持っています。

- RA銅:圧延焼鈍銅の機械加工と熱処理により、均一で延性のある粒状構造が生成されます。RA銅は、繰り返し曲げても割れにくいため、動的なフレックス設計において人気の選択肢となっています。

静的フレックスの場合、ED銅が適しており、場合によってはコストを削減することができます。しかし、時間とともに動くものに関しては、RA銅への投資がほとんどの場合、価値があるとされています。さらに、RA銅は商業的に利用可能なフレックスPCBで最もよく使用されています。

トレースの幾何学とルーティング戦略

設計者が制御できる主要な要素の一つは、曲げエリアでのトレースのルーティング方法です。小さな調整でも信頼性を大幅に向上させることができます。

- トレース幅: より広いトレースはストレスをより良く分散しますが、複数の信号が必要な場合は、一つの非常に広いトレースを使用するよりも、均等に間隔を空けた複数の狭いトレースを使用する方が良いです。

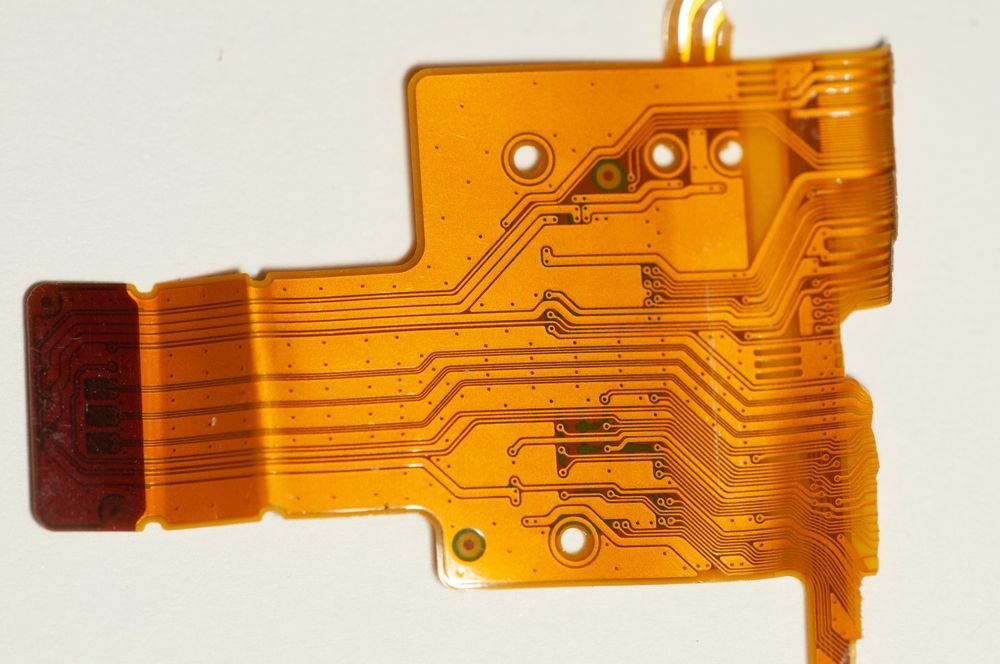

- 均一な間隔: 曲げエリアを通じて一貫した間隔を使用します。フレックスの一方の端にトレースを密集させてルーティングしないでください。これは不均一な銅の分布を生じさせ、ストレスポイントを作り出します。

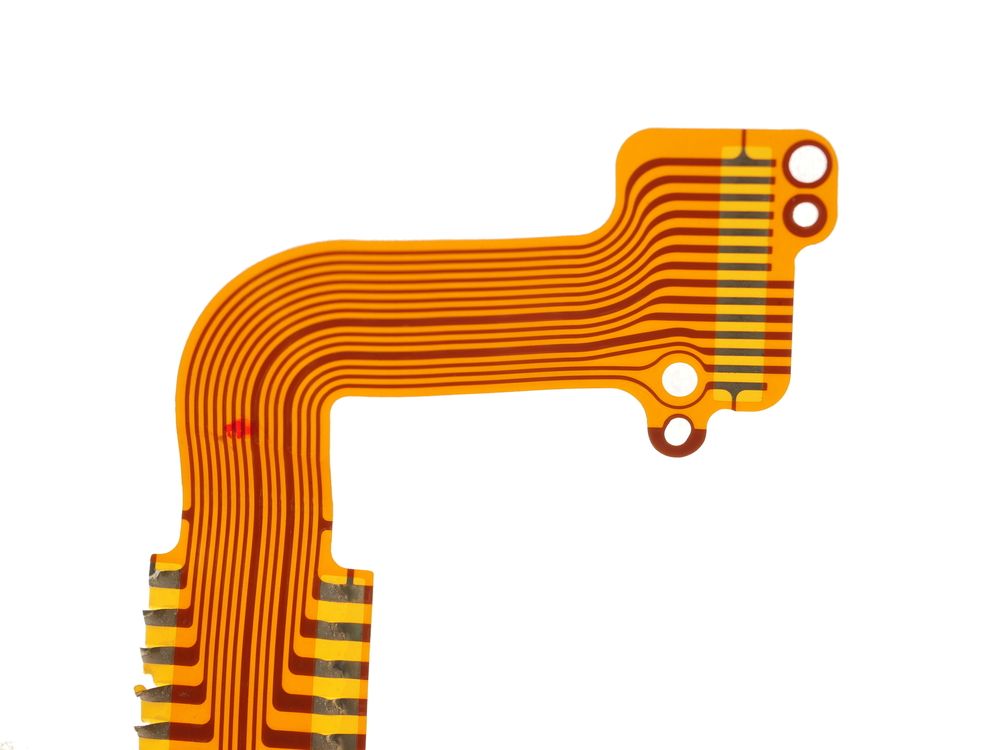

- 直交するトレース:トレースが曲がり角を横切る場合は、他にルートがない場合に限り90°で交差させるべきです。角度をつけたり、曲線を描くルーティングは、ストレスをより均等に分散させます。静的アプリケーションでは曲がり軸に対して垂直にトレースをルーティングすることが最善の方法であり、動的なフレックス領域では曲線スタイルのルーティングが推奨されます。

- ステージド・ビア:ビアが必要な場合、それらを曲がり領域を通して一直線に配置しないでください。ストレス集中を減らすためにビアをずらして配置するか、曲がり領域から完全に取り除いてください。

一般的なガイドラインとして、曲がりに「流れる」ようにトレースを設計することが推奨されます。鋭角のコーナーよりも滑らかなカーブの方が常に性能が良いです。

銅の厚さと柔軟性

厚い銅は電気的には強いですが、機械的には寛容ではありません。

- 1オンスの銅(35 µm)は硬質ボードで一般的ですが、繰り返し曲げる用途にはほとんど適していません。

- ½オンス(18 µm)または⅓オンス(12 µm)の銅は、動的フレックスに適した選択肢です。

- 極めて柔軟な設計では、曲げ寿命を最大化するために¼オンス(9 µm)の銅を使用することができます。

厚い銅を避けられない場合は、その層を動的曲げ領域から外し、硬化された領域に限定してください。

誘電体、接着剤、およびカバーレイ

誘電体の厚さも曲げ信頼性に重要な役割を果たします。薄い誘電体はより狭い曲げ半径を可能にしますが、電圧絶縁を制限する可能性があります。

ポリイミドフィルムが標準であり、接着剤で銅に接着されます。接着剤を使用しない積層材料では、銅が直接ポリイミドに接合されており、接着層が割れることがなく、積層が薄くなるため、信頼性が向上する可能性があります。

- カバーレイはポリイミドと接着剤で作られ、銅を機械的および化学的に保護しますが、設計が適切でない場合、接着剤がパッドに侵入する可能性があります。

- フレキシブルはんだマスクは細かいピッチのパッドに対してより良い位置合わせを提供しますが、動的な曲げに対しては耐久性が低いです。

動的な曲げに対しては、その機械的耐久性のため、カバーレイがほぼ常に最良の選択です。

曲げ半径:無視できない設計ルール

すべてのフレックス設計には最小曲げ半径があります。これは、損傷なしに耐えられる最も狭いカーブです。通常、これはフレックスの厚さの倍数として定義されます:

- 静的フレックス:フレックスPCBの厚さの6倍が最低限としてよく引用され、10倍がより保守的な出発点とされます。

- ダイナミックフレックス:長期耐久性のためには、フレックスPCBの厚さの最大100倍の値が必要になる場合があります。

例えば、ダイナミックアプリケーションで4ミル厚のフレックスは、約400ミル(0.4インチ)の曲げ半径が必要です。より狭い曲げを強制すると、フレックスの寿命が劇的に短くなります。一般に、ダイナミックフレックスでは大きな曲げ半径が寿命を延ばします。

ストレインリリーフと機械的サポート

最適な材料やルーティング戦略も、フレックス回路がコネクタインターフェースやコンポーネントエリアで自由に動くことを許してしまうと成功しません。スティフナーとストレインリリーフがこの問題に対処します。また、コネクタ周辺にFR-4スティフナーを追加することで、曲げポイントをはんだ接合部から離すことができ、これは非常に一般的な故障点です。

エポキシやカプトンテープのフィレットのようなストレインリリーフ機能は、強化されたエリアとフレキシブルなエリアの間のスムーズな移行を助けます。

まとめ

曲げ信頼性の設計は、トレードオフの研究です。薄い銅は柔軟性を高めますが、電流容量を制限することがあります。ロールドアニール銅は寿命を改善しますが、より高価です。大きな曲げ半径は信頼性を延ばしますが、エンクロージャの制約と矛盾することがあります。

どのレバーを引くかを知る問題です—銅の種類、トレースの形状、誘電体の厚さ、曲げ半径—そして、設計が静的か動的かに基づいてどれを使用するかについて意識的な決定を下します。

そしていつものように、最高の設計は協力から生まれます。曲げ要件、材料オプション、およびテスト方法について早期に製造業者と話し合うことで、最終的なフレックス回路が製品の寿命を生き抜くことができるという自信が得られます。

信頼性の高い電力エレクトロニクスや先進的なデジタルシステムを構築する必要がある場合でも、Altium Developはすべての分野を一つの協力的な力に統合します。サイロから自由。制限から自由。エンジニア、デザイナー、イノベーターが一つとなって制約なしに共同作業を行う場所です。今日、Altium Developを体験してください!

よくある質問

フレックス回路は何回曲げることができるか、故障する前に?

単一の数字はありません。曲げ寿命は、設計が静的か動的か、材料の選択、トレースのルーティング、銅の厚さ、および曲げ半径に依存します。適切に設計された動的フレックス設計は、数千回から数百万回のサイクルに及ぶことがあります。

静的フレックス回路と動的フレックス回路の違いは何ですか?

スタティックフレックス回路は、設置時に一度または数回だけ曲がり、その後は固定されます。ダイナミックフレックス回路は、ウェアラブルやロボティクスなどの操作中に繰り返し曲がり、長期的な信頼性のためにより厳格な設計規則と材料が必要です。

ダイナミックフレックス設計においてなぜロールドアニール(RA)銅が好まれるのか?

RA銅は、繰り返し曲げるときの亀裂に対して抵抗する延性の粒状構造を持っており、連続的または周期的な動きがあるアプリケーションにおいて電解沈着(ED)銅よりもはるかに信頼性が高いです。

フレックスPCBに使用すべき曲げ半径は?

一般的なガイドラインとして、スタティックアプリケーションではフレックスの厚さの少なくとも6~10倍、ダイナミックアプリケーションでは最大で厚さの100倍が推奨されます。大きな曲げ半径は、特に高サイクル設計においてフレックス寿命を大幅に改善します。

フレックス回路の故障の最も一般的な原因は何ですか?

典型的な故障点には、厳しい曲げ半径、曲げ領域における厚いまたは不適切な銅、鋭いトレースの角、曲げ領域に配置されたビア、およびコネクタや補強された領域近くのひずみ緩和の欠如が含まれます。