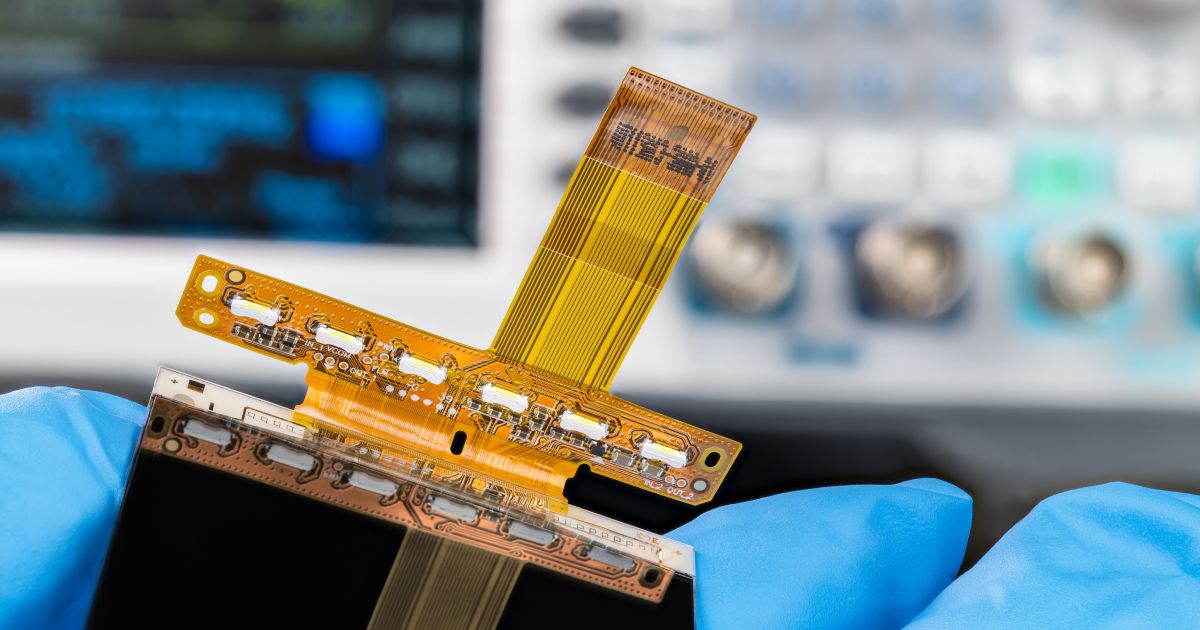

リジッドフレックス設計におけるビア・イン・パッド:スペースが限られている時、細部が重要です

リジッドフレックス回路設計に取り組んだことがあるなら、トレードオフがすべてであることを知っているでしょう。いくつかのリジッドセクションとフレキシブルな接続部を組み合わせており、狭いスペース、曲げエリア、材料の移行、そして標準的なリジッドボード設計では発生しない多くの機械的考慮事項に対処しています。

そして、密集したコンポーネントエリアやスペースが限られたエリアのどこかで、次のような疑問が浮かび上がります:ここでビア・イン・パッドを使ってもいいかな?

それは公平な質問であり、PCB設計のほとんどのことと同様に、答えは「それによる」となります。ビア・イン・パッド(またはVIP)は、特に高密度レイアウトで強力なツールです。しかし、リジッドフレックスで慎重な計画なしに使用すると、組み立て中や、さらに悪いことに、現場で発見したくない問題につながる可能性があります。

リジッドフレックス状況でのビア・イン・パッドが実際にどのようなものか、どこで適しているか、知っておくべきこと、そしてその道を選択した場合に成功に導くためにどうすればよいかについて話しましょう。

Via-in-Padとは何か、なぜ使用するのか?

Via-in-padは、BGAやその他の細ピッチ部品のために、表面実装パッドの直下にメッキされたビアを配置する実践のことであり、近くのビアにトレースを引き出すのではなく、通常はそのように配置します。

剛性基板設計では、信号整合性を向上させ、誘導性スタブを減少させ、密集したコンポーネントを狭いスペースに収容するための実証済みの技術です。スペースが限られている場合やBGAのピッチが縮小している場合、via-in-padはレイアウトを実現可能にするのに役立ちます。

リジッドフレックス設計では、同じようなスペースの制約があります。狭い機械的なスペースに対処し、剛性エリアの端に近いコンポーネントを配置しようとしています。ですから、via-in-padは完璧な解決策のように思えるかもしれません。

リジッドフレックスでVia-in-Padが複雑になる理由

表面上は、リジッドフレックス基板の剛性セクションを別の剛性PCBとして考えるのは簡単です。しかし、特に製造と信頼性が問題になるとき、それらは全く同じではありません。

リジッドフレックス積層は、標準的なリジッドボードよりも薄く、異なるコア材料、接着剤、銅の重さで構成されています。フレックスゾーンでは、単独のリジッド設計では見られないZ軸方向の機械的問題も発生します。

これは、ビア・イン・パッドの決定に直接影響します。

通常、次のような問題に直面します:

- ドリル深さとめっき制御

- に影響を与える薄いリジッドコア接着剤やボンドプライ層が、熱的または機械的ストレスによってシフトしたり、剥離したりする可能性がある

- リジッドからフレックスへの移行が自然なストレスポイントを形成する

- 特にスティフナーやZIFコネクターがある領域での組み立て制約

標準的な多層ボードではルーチンであるビア・イン・パッドも、リジッドフレックス設計では再考が必要です。

リジッドフレックスでビア・イン・パッドが適している場合

それは、リジッドフレックスでVIPを使用できない、または使用すべきではないという意味ではありません。それは、意図的に行う必要があるということを意味します。

検討する価値があるケースは次のとおりです:

- スタックアップの硬質部分における高密度BGA配置は、スペースや信号整合性の制約のために従来のファンアウトが実現不可能な場合

- 少ないスタブを持つことで恩恵を受ける敏感な信号のための短いパス

- ボードの端近くのコンポーネントエリアは、利用可能なスペースが少なく、ルーティングの脱出が難しい場所です

もし貴重な部品が機械的なストレスや曲げに直接さらされない硬い領域にあり、そのエリアがしっかりと支えられているなら、それは良い選択であり、安全だと言えるでしょう。

注意すべき点

VIPが機能的に正しい選択であっても、成功を左右するいくつかの設計および製造上の考慮事項があります。

1. ビアの充填と表面平面性

VIPは、コンポーネントの取り付けを可能にするために充填され、平坦化される必要があります。非導電性エポキシ充填は、リジッドフレックス設計で最も一般的な方法です。その後、銅キャップを置き、充填後に平坦化してパッドと同じレベルの表面を保ちます。

これが実行されない場合、組み立て中にはんだがビアに吸い込まれ、コンポーネントの下に悪いはんだ接合または空洞が生じます。

2. スタックアップの調整

製造業者がVIPが接続する必要がある層を知っていることを確認してください。リジッドフレックスでは、層間のインターフェースはフレックス用接着剤やボンディングフィルムであり、これは標準のプレプレグとは異なります。ドリルの深さ、ビアのアスペクト比、銅のバランスを一緒に考慮する必要があります。レイアウトツールで素晴らしく見えるものでも、完璧なスタックアップなしでは再現可能な収率には必ずしも翻訳されません。

3. Z軸のストレスと補強

リジッドからフレックスへの移行部分や基板が機械的な曲げにさらされる領域の近くにVIPを配置することは避けてください。時間の経過とともに、たとえば熱膨張や振動などのわずかな動きが、ビアバレルの亀裂やパッドの持ち上がりを引き起こします。

VIPを移行部近くに配置する必要がある場合は、それらの下にスティフナーや機械的サポートを含めることで動きを減らすことができます。

4. 熱サイクルの影響

ビア・イン・パッドの機能はリフロー中に熱を集中させることができます。熱量は通常、薄いリジッドフレックス設計では不均一であり、これはメッキビアや近くの層に対するストレスを増大させる可能性があります。熱プロファイルを実行し、製造業者にリフローの期待を伝えることで、組み立て時の問題を避けることができます。

協力が鍵

リジッドフレックス設計でVIPを扱う際の最も重要なステップの一つは、製造業者と早期に話し合うことです。そして、本当に早期にです。

設計ファイル内でVIPを明確に特定してください。全スタックアップを含め、リジッドとフレックスの遷移部分を指示してください。機械図面があれば、それも含めてください。情報が完全であればあるほど、製造業者は充填、めっき、積層などのプロセスを計画する上でより良い判断ができます。

リジッドフレックスの生産はすでに厳密なプロセス管理を要求します。VIPを加えることは、リスクを高めるだけです。VIPがリスクが高いとみなされたり、製造業者のプロセスでサポートされていない場合、代替案が検討されるかもしれません:

- オフセット(スタガード)マイクロビアを利用して、パッドの直下にビアを配置せずに、細ピッチBGAフットプリントからのルーティングが可能です。

- スタガードビア構造は、複数の層に対してストレス集中がなく、信頼性が向上する可能性があります。

- ビア・イン・ランド設計は密度がやや低いですが、組み立てや熱サイクル中のストレスを減少させます。

これらのオプションにはトレードオフがありますが、VIPがスタックアップや組み立てプロセスに適していないように思われる場合は、すべて検討する価値があります。

最終的な考え方

リジッドフレックス設計におけるビア・イン・パッドは非常に役立つレイアウト技術ですが、それには大きな責任が伴います。スタックアップの計画からビアの充填、パッド設計に至るまで、すべての詳細が重要です。

最も成功した結果は、前もって設計することから得られます。VIPを最後の手段として扱わないでください。代わりに、製造業者と協力し、機械的および熱的リスクをモデル化し、適切にサポートできる場所にのみVIPを追加してください。

慎重な計画を立てれば、VIPを使用して、信頼性を損なうことなく、より少ないスペースにより多くの性能を実現できます。そしてリジッドフレックスにおいて、それは非常に頻繁に目標です:コンパクトで、信頼性が高く、現実世界に対応しています。

信頼性の高い電力エレクトロニクスや先進的なデジタルシステムを構築する必要がある場合でも、Altium Developはすべての分野を一つの協力的な力に統合します。サイロから解放され、制限から解放されます。エンジニア、デザイナー、イノベーターが一丸となって、制約なしに創造する場所です。今日、Altium Developを体験してください!