コラボレーティブエンジニアリングとは何か?

共同エンジニアリングとは、多分野のチームがリアルタイムで製品を共同で設計する方法です。Altiumユーザーにとって、これはECAD(電気)、MCAD(機械)、およびサプライチェーンの関係者が、モデル、BOMインテリジェンス、ライフサイクルデータ、およびプロセスコンテキストを共有する一つの接続された環境で作業することを意味します。うまく行えば、サイクルを短縮し、再作業を削減し、部品不足や機械的な衝突からのリスクを減らすことができます。

主なポイント

共同エンジニアリングの定義

共同エンジニアリングは、電気、機械、およびサプライチェーンの領域を越えてツール、データ、および人々を接続することにより、製品を一緒に、順番にではなく設計する実践です。ファイルをリレーで渡す代わりに、チームはライブ同期と共有された真実の源を持って共同作成します。

核となる原則:

- 設計データ(回路図、レイアウト、3Dモデル、BOM)の単一の真実の源

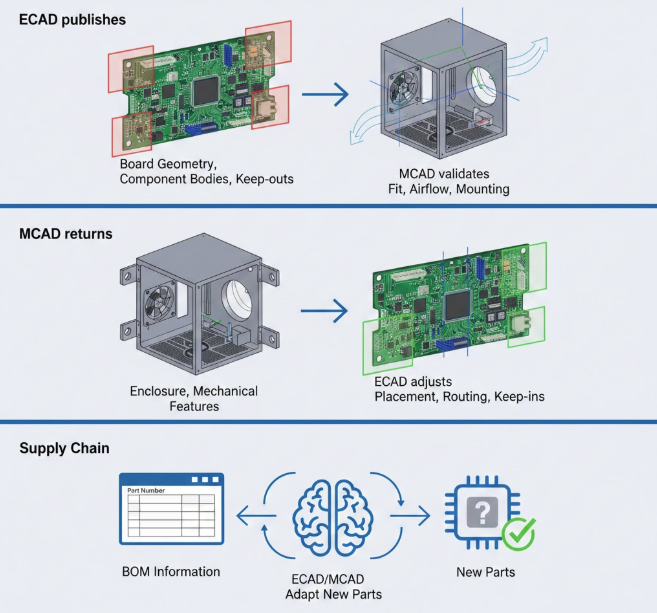

- ECADとMCAD間の双方向同期

- 最新のサプライチェーンインサイト(利用可能性、価格、ライフサイクル)

- 共有された変更コンテキスト(バージョニング、設計更新、承認)。

デザインに取り掛かる前に、明確なガイドラインを持っておくことが役立ちます。このチェックリストは、スムーズなECAD-MCAD統合、最新のサプライチェーンの可視性、そして明確な変更調整のための基本事項をまとめたものです。これを共同エンジニアリングの「プレフライト」と考えてください。3Dの精度、BOMの知識、共有された変更認識、そして初期の製造可能性チェックをカバーしています。これらの項目がチェックされると、チームはより速く動き、驚きを避け、リスクが少ない状態で時間通りに製品を発売できます。

3つの領域にとってなぜ重要か

成功した製品設計は、電気、機械、およびサプライチェーンという3つの相互接続された分野に依存しています。特に、ECAD-MCADの協力と「デジタルスレッド」の実践は、再設計の回数と市場投入までの時間を減らすことが広く示されています。それは、サプライチェーン/調達を取り込むのが自然なことです。各分野は独自の制約と優先事項を持っており、それらが孤立して作業すると、遅延や再設計がほぼ確実に発生します。このセクションでは、各領域における協力がなぜ重要か、そして早期の整合がいかにして高価な驚きを防ぐかを説明します。

電気(ECAD)

- 設計は、エンクロージャに収まり、熱予算を満たし、機械的制限を尊重しなければなりません。

- コンポーネントの選択は、製品のライフサイクルを通じて利用可能であるべきです。

- 高さ、キープアウト、取り付けに早期から目を向けることで、ボードの再設計を防ぎます。

機械(MCAD)

- エンクロージャ、コネクタ、およびファスナー要素は、ECADからの正確な3Dパーツデータに依存します。

- 衝突や許容誤差の問題は、工具製作よりもデジタルで修正する方が安価です。

- 熱および構造解析は、ECADの忠実度に依存します。

サプライチェーン

- 最新のBOMリスクチェックは、直前の再設計を防ぎます。

- ライフサイクルアラートは、NRND/EOLパーツを早期に捉えます。

- コストとリードタイムは、設計のトレードオフと発売日を決定します。

コラボレーションは価値ストリームを持つプロセスです。価値ストリームは、ECAD、MCAD、およびサプライチェーンチームがリアルタイムでデータと意思決定を交換する方法を示します。幾何学、制約、およびBOMインテリジェンスを早期に同期することで、チームはリスクを減らし、開発を加速します。ここでは、フローの動作方法とタイミングが重要である理由を説明します。

サプライチェーン/調達をコラボレーティブな努力の一部として、BOMチェックはレイアウトが完了した後ではなく、概念段階で行われます。その後、ECAD-MCADの同期は継続的に実行されるため、DFM/DFAのフィードバックが設計者に早期に戻ります。

一日の流れ:クロスドメイン協業

実際にリアルタイム協業がどのように行われるか、一般的なシナリオを以下に説明します。単一の設計変更が、ECAD、MCAD、およびサプライチェーンチームがどのようにして一緒に問題を解決するかを示します。これは、メール連鎖や後期のサプライズなしで行われます。

- ECADは、ルーティングのクリアランスのためにボード・ツー・ワイヤコネクタを1.5 mm移動します。

- MCADは変更を即座に確認し、エンクロージャーの壁に対して衝突マーカーが表示されます。

- MCADはエンクロージャーの開口部を調整し、熱チームが空気流の影響を検証します。

- サプライチェーンは、ボード・ツー・ワイヤコネクタの供給が今後の生産をサポートするには不十分であると警告し、信頼性の要件を満たす代替品を提案します。

- ECADはコンポーネントを交換し、MCADは機械的な適合性が依然として適切であることを確認します。

その結果、より速く、より調整された変更サイクルが実現し、プロトタイプの構築においてサプライズが発生することはありません。Altium Designer のような現代の協業設計プラットフォームは、これらのドメインを一つにまとめます。

成功の測定

企業やチームの協業エンジニアリングが機能しているかどうかをどのように知ることができるでしょうか?どのプロセス、製品、またはプロジェクトにも、成功を判断できる定義された指標が必要です。

回答は、PCB設計と製品開発サイクルに関連する正しいシグナルを追跡することにあります。先行指標は、ボードの回転数の減少やサイクル時間の短縮など、早期の進捗を示します。遅行指標は、フィールドでの故障の減少など、協調エンジニアリング実践の長期的な影響を確認します。以下の表は、成功を示すいくつかの先行指標と遅行指標を示しています。

|

先行 |

遅行 |

|

ボードの回転数とエンクロージャーの再作業の減少。 |

フィット/熱問題によるフィールドリターンの減少。 |

|

コンセプトからリリースまでのサイクル時間の短縮。 |

急ぎの配送や最後の分のコンポーネントプレミアムの削減。 |

|

プレリリース時のBOMリスクスコアの低下。 |

プログラム全体でのオンタイムローンチパフォーマンスの向上。 |

|

プロトタイプでの初回パス収率の向上。 |

結論

共同設計は、ファイル共有だけではなく、ジオメトリ、制約、および提案の継続的な交換です。協調エンジニアリングは、電気、機械、およびサプライチェーンの作業を一つの真実の周りに整列させます。Altiumユーザーにとって、これはECAD-MCADの協力、最新のBOMインテリジェンス、および共有された変更認識を意味します。その報酬は具体的です:予期せぬことが少なく、レジリエントなサプライチェーン、そして品質が保たれた状態で時間通りにローンチされる製品。

信頼性の高い電力エレクトロニクスや先進的なデジタルシステムを構築する必要がある場合でも、Altium Developはすべての分野を一つの協力的な力に統合します。サイロからの解放。制限からの解放。エンジニア、デザイナー、イノベーターが一丸となって制約なしに共同作業を行う場所です。今日、Altium Developを体験してください!

よくある質問

電子設計における協力的エンジニアリングとは何ですか?

協力的エンジニアリングは、ECAD、MCAD、およびサプライチェーンチームがファイルを行き来させる代わりに共有された設計データからリアルタイムで跨分野的に作業するアプローチです。これにより、チームは共同で設計し、変更を即座にレビューし、早期に問題を解決できます。

協力的エンジニアリングは従来のECAD-MCADの引き継ぎとどう違いますか?

従来のワークフローは、順次ファイル交換に依存しており、しばしば遅延やバージョンの競合を引き起こします。協力的エンジニアリングは双方向の同期と単一の情報源を使用するため、電気、機械、およびサプライチェーンの更新が変更が発生しても整合性を保ちます。

なぜサプライチェーンチームは初期設計時に関与すべきですか?

早期のサプライチェーンの可視性は、NRND/EOL部品、長いリードタイム、またはコストの急騰などのリスクをレイアウトが確定する前に捉えるのに役立ちます。これにより、後期の再設計を防ぎ、性能、コスト、および可用性の間でより良いトレードオフをサポートします。

共同エンジニアリングが防ぐ問題は何ですか?

それは、設計サイクルの早い段階でフィット、熱、および調達の問題を明らかにすることにより、ボードの回転、機械的な衝突、BOM関連の再作業、および最後の分のコンポーネントの代替を減らします。

チームは共同エンジニアリングが機能しているかどうかをどのように測定できますか?

一般的な指標には、プロトタイプの再作業が少ない、コンセプトからリリースまでのサイクルが短い、リリース前のBOMリスクが低い、初回パス収率が向上し、製品のオンタイム発売がより一貫していることが含まれます。