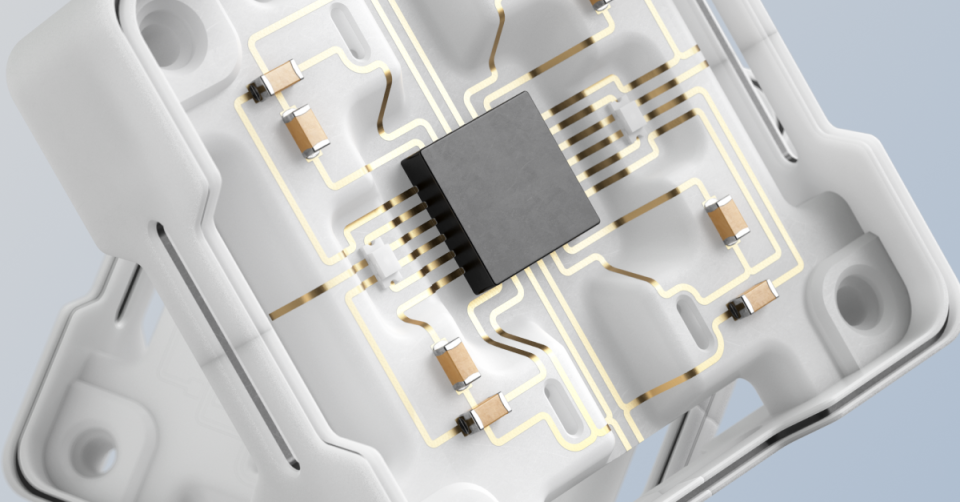

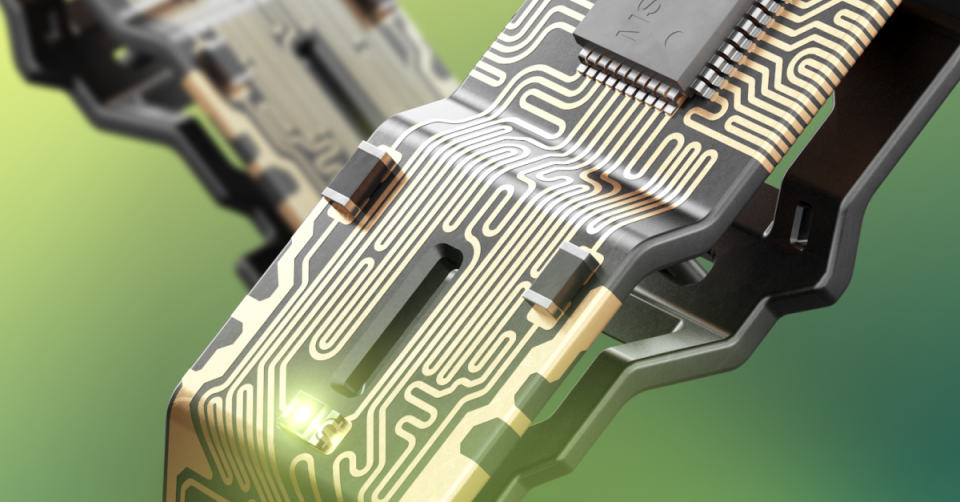

3D-MID for Layout & Routing

Articles and resources related to 3D-MID and 3D PCB Layout & Routing. Check out Altium.com to learn more about PCB Layout and other relevant topics.

Filter

見つかりました

Sort by