PCB設計レビューチェックリスト

私が勤めたさまざまな会社や組織では、PCB設計を生産に移すためのレビューと承認の手順が幅広く存在しました。小規模な会社では、目立つ間違いがないかボードをざっと見る程度で、レビュアーが思い出せば、設計ルールチェックのレポートを実行するかもしれません。大きな組織でも、手続きや一貫性に明らかな欠如がありました。それは、仕事のペースや関連する全スタッフの作業負荷により、手続きを作成するための十分な時間が単純になかったためです。

製造やプロトタイピングに進む前にボードの問題をチェックすることの重要性は皆が知っています。どれだけ努力をして設計に取り組んでも、避けられない何かが隙間を抜けてしまいます。設計ファイルを送る前にチェックすべき項目の堅牢なリストがなければ、それらの問題がボード製造業者や組み立て業者にまで漏れてしまう可能性があります。

私たちは常に高い仕事量と物事を成し遂げるための圧力の下で動いているため、上述したように、ボードの設計をレビューするための手順やプロセスを生成する時間を見つけるのが難しいことがあります。そのため、この記事でボード設計のチェックを怠ることの弊害について話すのではなく、代わりに、各ボード設計をレビューするために適応させることも、そのまま使用することもできる広範なPCBチェックリストを提供することで、あなたの生活を楽にするつもりです。ボードとそれに使用されている技術によっては、このリストの一部の項目が関連しない場合があります - または、項目が不足している場合があります。このリストは比較的広範ですが、あなた自身のプロセスの出発点として意図されているため、網羅的ではありません。私のリストを読みながら、思いついた項目を数分で追加するだけで、最初から自分自身のPCB品質チェックリストを作成するのに数時間かかることから、救われることを願っています。いくつかの項目は、重要であるため、複数のカテゴリーで異なる言葉遣いで繰り返されています。製造レビューのためのPCB設計の各フェーズは、任意の議論中に特定のPCB設計チェックリスト項目に適用される異なる考慮事項を持つかもしれません。

リストのすべての項目について詳しく説明するつもりはありません。項目があなたの製品/ボードに関連している場合、PCBチェックリストの項目の意味を理解しているか、または理解を助けるためにいくらかの調査をする意志があることを願います。リストの多くの項目には、このブログ上で関連する記事があり、それらは私自身や他の業界の専門家によって書かれています。

PCBデザインレビューの提出前に

- 未配線のネットをチェックする

- すべてのポリゴンを再配置する

- ボードに完全なシルクスクリーンが含まれていることを確認する。これには以下が含まれます:

- 会社のロゴ

- 製品のロゴ

- 著作権表示

- 警告/危険ラベルおよびアイコン

- コネクタがラベル付けされ、関連する場所ではピン配置が示されている

- バーコード、シリアル番号、日付、QA/テストチェックマーク用の空白エリアを含むQA/テストブロック

- ボード名、印刷日、リビジョン番号

- シルクスクリーン上にデザインエータがある場合、以下をチェックする:

- 各デザインエータが関連するコンポーネントを明確に識別し、近くにある

- すべてのデザインエータが一つまたは二つの方向にのみ存在する

- テキストのサイズとフォントが製造プロセス後も読みやすいままであるICは、ピン1が明確にマークされています。つまり、ピン1のマーカーは他のコンポーネントの下に位置していません。

- 回路図からPCBを更新して、回路図とボードが同期していることを確認します。

- 設計ルールレポートがエラーなしで通過することを確認します。

- 1つのピンのみを持つネットをキャッチする設計ルールがあることを確認します。

- ボードアウトラインを機械層に配置し、それがボード製造業者に渡ることを確認します。

- フィデューシャルが組み立て用に存在し、以下の基準を満たしています:

- 最小限、3つのボードレベルのフィデューシャルが含まれています

- 2つのフィデューシャルが、極めて細かいピッチのコンポーネントを横切って対角線上に配置されています

- 取り付けポイントは、選択したワッシャーとネジ頭のための十分なクリアランスを持っています

- エンクロージャーモデルが利用可能な場合、エンクロージャーとコンポーネントの間に干渉がないことを確認するために、ボードに対してテストされています

- すべてのコンポーネント(機械部品を含む)には正確な3Dモデルがあります

設計レビューチェックリストのために同僚に送る前に、あなたのボードは生産準備が整っている必要があります。これは、彼らの努力が無駄にならないようにするためです。

PCBレイアウトには、必要なマーキングがすべて完了している必要があり、ここに示されているように、取り付け穴とフィデューシャルも表示されている必要があります。この画像でシルクスクリーンのエラーを見つけることができますか?

レイヤー

- レイヤースタックと基板の高さが製造業者の仕様を満たしているか、または製造業者があなたの仕様を満たすことができるかを確認してください。

- すべてのレイヤーの銅の厚さが目標とする製造業者の仕様に合っているか、または必要な銅の厚さについてドキュメントレイヤーにコールアウトがあるかを確認してください。

- 少なくとも1つの連続した、途切れのないグラウンドプレーンがあることを確認してください。

- ボードに制御インピーダンスネットがある場合、それらがレイヤースタックと設計ルールの両方で正しく設定されているかを確認してください。

- キープアウトトラックがボードの形状に合っているかを確認してください。

- ネットがフライス加工されたエリアを横切らないように、キープアウトバリアとして使用されるボードのカットアウトやスロットがあるかを確認してください。

フロントエンドエンジニアリング仕様の一部として作成されたPCBスタックアップテーブルは、PCBエディターのデータとの視覚的な比較を提供するため、ここでは役立ちます。製造所やメーカーが提供するテーブルが最良のリソースです。以下に示す例のように。

PCB設計レビューでの比較のための例示スタックアップテーブル。画像提供:Zach Peterson/TTM。

信号経路

- コネクタ付近には、グランドプレーンが十分な電流を運べるビアを備えていることを確認し、電圧/リターンシンク

- 必要/関連する場合は、電圧プレーンとエリアが電流要件に対して十分な接続ビアを持っていることを確認

- 参照プレーンへのトラックが電流要件に対して十分に幅広いことを確認

- トレースの電流容量に対して十分な量のビアがあるか確認

- すべての電流を運ぶネットの最小トラック幅が十分であるか確認。設計ルールが必要かどうかを検討

- すべてのグランドピンがグランドプレーンにビアを持っていることを確認

- 任意の信号トレースの1シグナル層以内に連続したグランドプレーンがあることを確認

- 任意の制御インピーダンストレースが正しいネットルールとインピーダンスプロファイルを持っているか確認

- 差動ペアトラックが可能な限り互いに近接していることを確認

- 差動ペアトラックの長さが一致していることを確認

- すべての高速信号が長さが一致していることを確認、特に以下を含む:

- DDR

- PCIe

- Ethernet

- LVDS

- HDMI

- USB3+

- MIPI

- 信号トレースがその長さに沿って一定のインピーダンスを持つことを確認してください。トレースがレイヤーを変更する場合、そのインピーダンスは同じままであるべきです

- 信号の立ち上がり時間または立ち下がり時間の1/6より長いトレースがシミュレートされているか確認してください:

- リンギングやオーバーシュートを防ぐために、終端抵抗または他の終端が存在するか確認してください

- 終端抵抗が関連する場所にあるか確認してください

- クロストークについて他のトレースに沿って走る長いトレースがシミュレートされているか確認してください

- すべての高速トレースが連続したグラウンドプアの上を走っていることを確認してください

- 騒がしいコンポーネントの下を敏感なネットが走っていないことを確認してください

- デカップリングキャパシタのビアが共有されていないことを確認してください

- 各デカップリングキャパシタには、VCCとGNDのために、参照プレーンへ直接つながる自身のビアが必要です

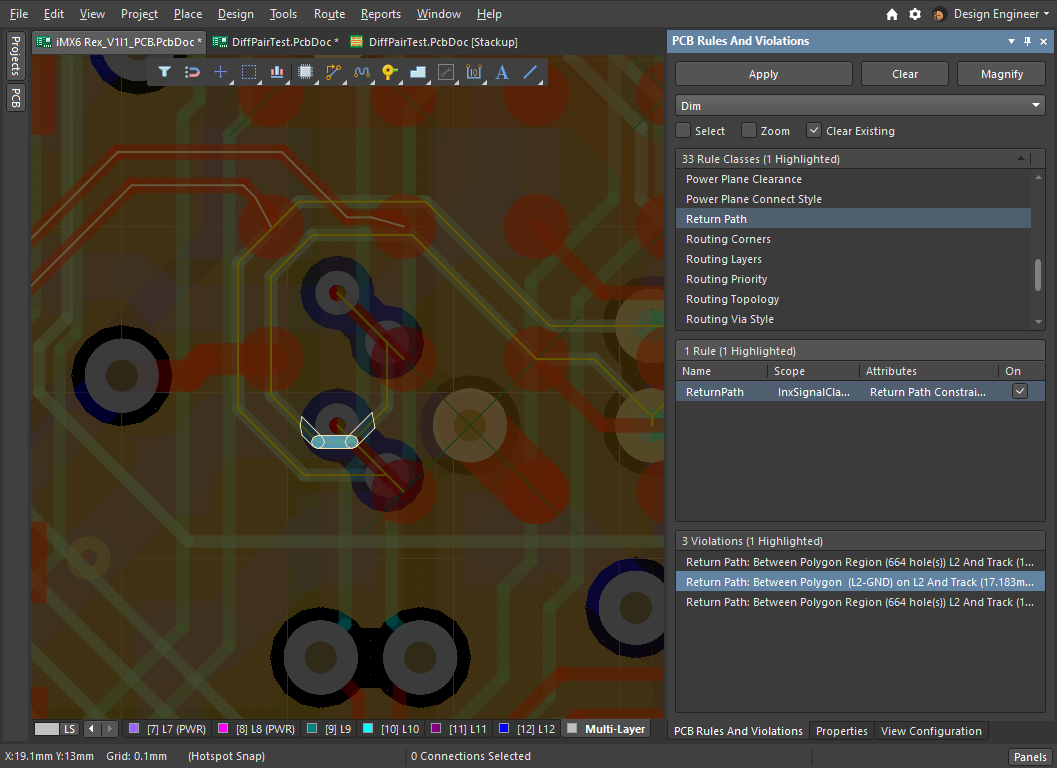

xSignalsパッケージには、PCBレイアウトが完成した後、しかしエンジニアリングチームによるより厳格な手動レビューの前に、これらのチェックの多くを自動化するのに役立つ機能が含まれています。

リターンパス違反 xSignalsで強調表示されます。これを無視するか、ルーティングの一部をやり直してそれを排除することを選択できます。

コンポーネント

- すべてのスルーホールパッドがはんだ付けされる場合は、めっきされているか確認してください

- 以下のために十分なクリアランスがあるか確認してください:

- 製造時のピックアンドプレースヘッド用

- プロトタイプの手組み立て用

- 必要に応じてリワークが行われる場合のはんだペン先へのアクセス用

- バイパスコンデンサは、ICの電源ピンにできるだけ近い場所(15mm以下)に配置されているか確認してください

- クリスタル/オシレータのクロック源は、ICのクロックピンにできるだけ近い場所に配置されているか確認してください

- 終端抵抗は、信号源にできるだけ近い場所に配置されているか確認してください

- EMI/RFIフィルタリングは、出口点(ボードの端、コネクタ、シールド)にできるだけ近い場所に配置されているか確認してください

- ポテンショメータは、時計回りに回すと信号/電圧が増加するか確認してください

- プログラマブルデバイスには、アクセス可能なプログラミングヘッダー/パッドがあるか確認してください

- 大きな熱質量を持つコンポーネント(例:大型トランス/インダクタ)が非常に小さなコンポーネントの隣に配置されていないか確認してください

- 高速信号のために、コンポーネントの配置が短いトラック長を優先しているか確認してください

- 高消費電力デバイスの熱を逃がすために十分な大きさの銅面積があるか確認してください。これには以下が含まれます:

- リニアレギュレータ

- スイッチングモード電源(LEDドライバーを含む)

- 高出力LED

- 高周波ゲートドライバー

- MOSFET

- モータードライバー

- 充電器

- 高速マイクロプロセッサ

- パワーアンプ

テスト

- テストパッドが基板の端から十分に離れているか確認し、治具を使用できるようにする

- テストパッドが高速ネット上でスタブやインピーダンスの不一致を生じさせないように確認する

- コンポーネントが手動テスト(例:オシロスコーププローブを使用)や自動テスト(例:ネイルベッドを使用)でテストパッドへのアクセスを妨げないように確認する

- テストパッドがプロトタイプで明確にラベル付けされているか確認する

- テストや検査に必要な任意の信号にテストポイントがあるか確認する

- テストポイントが基板の同じ側に配置されていることを確認する、理想的には:

- ネイルベッド治具を使用したアクセスのために基板の下側

- 手動でテスト機器(例:オシロスコーププローブ)を使用したアクセスのために基板の上側

テストポイントは時々、他のパッドに近すぎる場所や基板の端に近い場所など、不便な場所に配置されます。他のパッドの近くに配置された場合、プロービング時に意図しないショートを生じるリスクがあります。基板の端に近い場所に配置された場合、エンクロージャーや機械的な取り付けに干渉する可能性があります。テストポイントにはしばしば配置仕様がないため、設計レビュー中にそれらを移動し、代替の場所を特定することが良い考えです。

これらのキーストーン・テストポイントは基板の端に非常に近い位置に配置され、そのシルクスクリーンのマーキングは他のスルーホールパッドに非常に近い位置に配置されています。これらのテストポイントをここに配置する必要がある仕様がない場合、PCB設計のレビューで新しい位置を特定できるかもしれません。

保護/EMI/EMC

- すべての高電圧ネットに対して適切なクリープ距離とクリアランスのルールが設定されているか確認する

- ESD用に別のアーストラック/パスが必要かどうかを確認する

- それが必要とされるコネクタやビアの隣にデカップリングキャパシタがあるか確認する

- TVSダイオードまたは他のESD緩和コンポーネントのパッドがトラックに対して直列に配置されているか確認する(つまり、任意のESDイベントは、敏感なデバイスに到達する前にコンポーネントパッドを通過しなければならない)

- テストポイントや使用されていないコネクタピンに向かうトラックスタブ/ネットアンテナがないことを確認する

- 高速信号はできるだけ直接的にルーティングされることを確認する—景色の良いルートはなし

- 100mAを超えるトラックは、電流に対して十分なサイズであることを確実にするためにその幅が計算されているか確認する

- 基板がほとんどまたは全く空気流のないエンクロージャ内に取り付けられる場合は、外部層ではなく内部層の幅を計算またはシミュレートする

- ボード上のどこかにRFシールドが必要かどうか、十分なフットプリントがあるかを確認してください

- 2層ボードを使用している場合:

- グラウンドループはありますか?

- すべてのデバイスのリターン電流に対して十分なサイズのグラウンドトラックはありますか?

- すべての高速トレースの下に途切れのないグラウンドプアはありますか?

- 複数のグラウンドがある場合、それらを単一の点でのみ結合していることを確認してください

パネル

- コンベヤーやクランプ用に十分なフレーム領域があることを確認してください

- シルクスクリーンに以下を含めることを確認してください:

- QA/テストマーク用の空白

- 印刷日

- マシン名

- 会社名

- パネルバーコード

- ボード部品番号とリビジョン

- パネルフィデューシャルが存在するか確認してください

- 原点識別マークがあるか確認してください

- 必要に応じてインピーダンス/層/その他のテストエリアが存在するか確認してください

- Vスコア/ミリング/タブ層が存在し、それらがボードファイルにない場合はボードと整列しているか確認してください

- パネルがボードの厚さや任意のミリング(例:低い柔軟性/バウンス)に対して大きすぎないか確認してください

結論

このPCBチェックリストを使用している場合、またはこれを基に作成した独自のチェックリストをPCB設計レビュー会議で使用している場合、各項目を単にチェックするボックスとしてではなく、議論のポイントとして考慮することが最善です。これは、単にボックスをチェックするのではなく、設計が製品の意図を満たしていることを確認するために本当に重要です。生産前のレビューは、考慮すべきボードの技術的な問題がすべて対処されたことを確認するだけでなく、機能が要件を満たしていることも確認するべきです。会議中に再評価されたかもしれない設計意図と要件に合わせて、スキーマチックの変更を行い、電気設計をシフトする方が、ボードを注文してから、お金を使ってボードが到着するのを待つ前にその議論をしておくべきだったと気づくよりもはるかに効率的です。

今すぐAltiumの専門家に相談して、詳細を学ぶか、私たちのオンデマンドウェビナーに参加して専門家のアドバイスを受けましょう。