あなたのSMDコンポーネントは航空宇宙用に信頼性がありますか?

航空宇宙システムは、商用および軍事の両セグメントで、最高レベルの信頼性が求められる分野です。これらのシステムは、地球の軌道やそれを超える場所を含む、広範囲の温度、圧力、高度で動作することがあります。そのため、航空宇宙システムには、永続的な稼働時間と、連続稼働10,000時間を超えるMTBF値での長寿命が期待されます。

これらの環境で使用されるSMD部品、特に集積回路や受動部品は、コンポーネントの寿命を実現するために、特定の材料、構造、およびテスト要件を満たす必要があります。航空宇宙システムのBOMを構築する前に、部品が飛行に適格であるかどうかを理解しておくことが重要です。

信頼性を損なうコンポーネント要因

材料

材料は、大きな温度変化や振動に耐えられるほど強くなければなりませんが、電子部品に使用される材料にはそれ以上のことが関係しています。これらの要因のいずれかが、設計が飛行の準備ができたときにコンポーネントの早期故障につながる可能性があります:

- 製品が非常に高い高度(低圧)または真空環境で展開される場合、熱可塑性材料はアウトガスのテストを受ける必要があります。

- 高蒸気圧を持つ金属、例えば亜鉛やカドミウムは、これらの金属が昇華するため、真空環境での使用は避けるべきです。昇華を防ぐためにニッケルメッキを使用することができますが、これはいくつかのテストで確認する必要があります。

- 純錫を含むコンポーネントや一部の錫ベースのメッキが施されたコンポーネントは、飛行中にウィスカリングを起こすことがあります。これは、ウィスカリングが時間とともに成長するにつれて、ショートのリスクを生み出します。

金属コンポーネントボディ

金属製のケーシングやエンクロージャを持つコンポーネントは、一般的に熱可塑性コンポーネントよりも機械的に強いですが、金属ボディは高度が上がるにつれてショートやアーキングの危険を生じさせます。これは、高度が上がるにつれて空気の密度が低下するため、空気の誘電強度が低下するためです。その結果、高高度で動作する電気機器や電子デバイスは、低下した誘電強度を補うために、より高い基本絶縁レベル(BIL)または導体間のより大きなクリアランスが必要になる場合があります。

実際に、IPC-2221B標準のクリアランスとクリープ距離を見ると、この標準がDC/ピークAC電圧の機能として導体間隔要件を定義していることがわかります。表6-1を見て、B2列とB3列を比較すると、これらの値の大きな違いは基板が配置される高度に基づいていることがわかります(下の画像の脚注を参照してください)。

IPC-2221B導体間隔要件。この記事でさらに学ぶ。

B4列とA5列は、任意の高度で2つの被覆導体のクリアランス値を指定しており、これは高高度で被覆されていない導体のより高いクリアランス要件に対する一つの解決策を提供します。問題は、被覆が上記の熱可塑性材料の問題と同様に、ガスを放出する可能性があることです。任意の被覆、ポッティング材料、またはエンカプセラントは、使用前にガス放出のテストを受けるべきです。

構造サポート

集積回路やSMDパッシブ部品は、単なる材料の塊ではありません。それらは内部構造を持っており、その構造が機械的信頼性を決定します。部品が十分に強い内部構造を持っていない場合、低圧または高圧で故障する可能性があります。高圧電子機器に関する別のブログで議論した研究結果と同様に、同じグループの部品が低圧で故障することがあります。HV/UHV環境での長期間のテストとその後の検査を行うことで、低圧で故障する部品を特定することができます。

垂直オフセット部品

一部の部品は着陸パッドに対してフラッシュに座らないか、部品とPCBの間に大きな隙間がある場合があります。これは、飛行中の大振幅振動のリスクを生じさせ、はんだ疲労およびアセンブリの故障につながります。

この問題に対処するために、部品とPCBの隙間を埋めるために、部品の下にスペーサーや充填剤が必要になる場合があります。充填剤はエポキシまたは小さなプラスチックスペーサーであることができますが、サポートはアウトガスと熱信頼性のために適格である必要があります。エポキシ充填剤は小さな部品の下での作業が難しい場合があります。これらの部品にスペーサーやアンダーフィルを適用するための能力とプロセスについて、MIL-SPEC準拠のPCBアセンブラに相談してください。

着陸パッド

高密度アセンブリの設計と組み立ては、航空電子機器に必要なクラス3/3A基準を満たすことが難しい場合があります。露出したリード上に十分に大きなはんだフィレットが形成されるように、ランドパターンを設計する必要があります。同様に、リードは十分に大きなフィレットを保持できるほど大きくなければなりません。どちらの条件も満たされない場合、飛行中の機械的衝撃や振動に耐えるためのはんだが十分でない可能性があります。

コンポーネントリードのはんだフィレットが小さすぎる(またはその逆)場合、接着剤を使用してPCBに部品を固定するのに役立つかもしれません。問題の部品が多くの熱を発生させる場合、2部構成のエポキシや他の接着剤は高温で劣化する可能性があります。代わりに、熱伝導ペーストを部品に使用すると、これは単一の材料で接着と熱伝達の両方を提供します。これらの材料のアウトガスをテストし、結合の強度もテストする必要があります。

MIL-SPECコンポーネントの入手

耐久性が求められる航空宇宙分野で使用されるコンポーネントは、通常、米国国防総省(DoD)によって設定された軍用規格(MIL-SPEC)を参照してMIL-SPECコンポーネントとして市場に出されます。VishayやKemetなどの多くのSMDコンポーネントベンダーは、Digi-KeyやMouserのような商業ディストリビューターでは入手できないMIL-SPECコンポーネントのラインを提供しています。その代わり、顧客はコンポーネントを入手するために直接ベンダーに連絡する必要があります。

これらのコンポーネントのデータパッケージの一部として、ベンダーは、大きな温度変化から振動や真空環境に至るまで、さまざまな運用条件での信頼性を証明するテストデータを提供することができます。

MIL-SPECに特に適格でないコンポーネントでも、飛行中に信頼性が証明される限り、航空宇宙で使用することができます。これには、上述のいくつかを含む一連のストレステストが関与します。以下のリソースもチェックしてみてください:

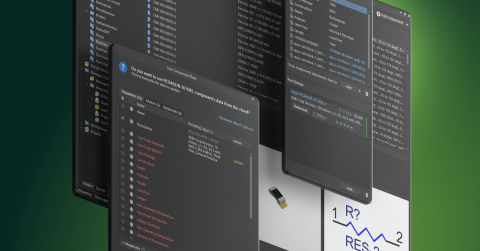

信頼性の高い電力エレクトロニクスや先進的なデジタルシステムを構築する必要がある場合でも、Altium Designer®の完全なPCB設計機能セットと世界クラスのCADツールを使用してください。今日のクロスディシプリナリーな環境でのコラボレーションを実装するために、革新的な企業はAltium 365™プラットフォームを使用して設計データを簡単に共有し、プロジェクトを製造に移行しています。

Altium DesignerとAltium 365で可能なことの表面をかすめただけです。今日、Altium Designer + Altium 365の無料トライアルを開始してください.