ハーネスとシステムの接続を簡素化して、より良いPCB設計結果を実現

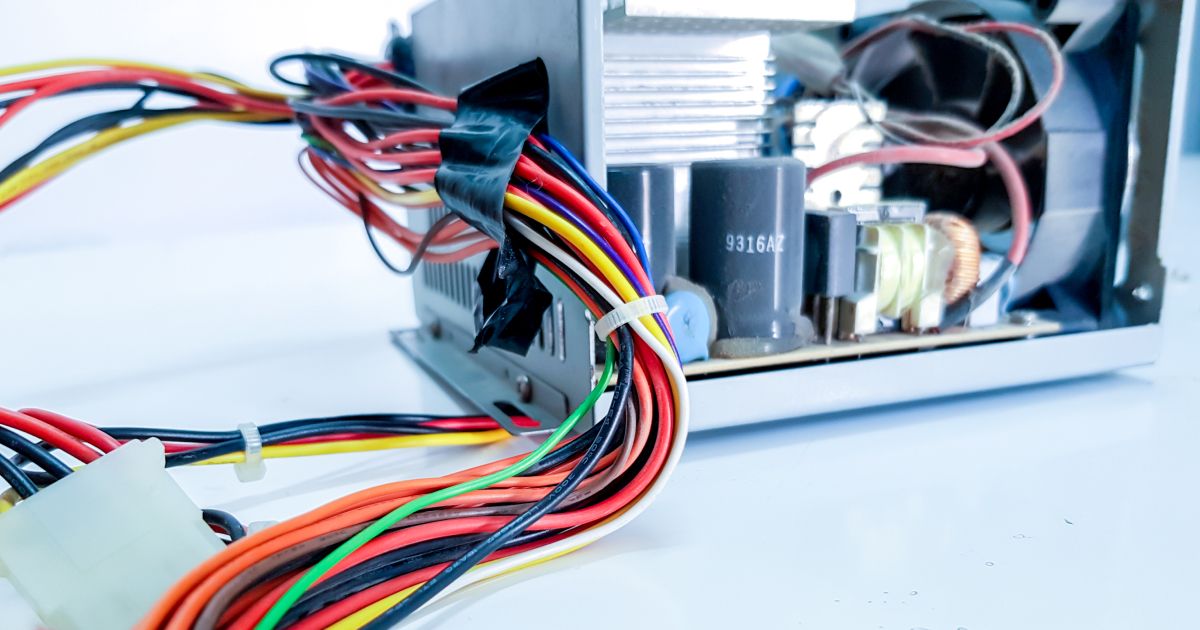

PCBはもはや孤立した島ではありません。電源モジュール、センサーネットワーク、UIコンポーネントなど、複雑なワイヤーハーネスによって結ばれた密接な接続の網の一部です。これらのハーネスは、単なる「ケーブル束」から遠く離れ、システムレベルの性能、安全性、製造可能性において重要な役割を果たすようになりました。

それにもかかわらず、ハーネスとPCBの統合は、設計プロセスの中で最も断片化されエラーが発生しやすい側面の一つとして残っています。

なぜでしょうか? それは、ボードデザイナー、ハーネスエンジニア、システムアーキテクト間のワークフローがまだ断絶しているからです。データは、時代遅れのツール、スプレッドシート、またはPDFを通じて渡されます。変更管理は手動です。その結果、遅延、ピン配置の不一致、フィットチェックの失敗、そしてイライラする直前の再作業が発生します。

このような状況である必要はありません。

なぜハーネスからシステムへの統合がより困難になっているのか

製品がよりスマートで小さく、相互接続されるようになるにつれて、ワイヤーハーネスはもはや後回しにされるものではありません。それらは製品開発を形作る活動的な設計制約となっています。Research and Marketsによると、世界のワイヤーハーネス市場は、2024年の約1284億米ドルから2030年には1636億米ドルへと成長すると予測されており、CAGRは4.1%で、業界全体での重要性が高まっていることを反映しています。

このシフトの最も明確な証拠を提供するのは自動車セクターです。GlobeNewswireが報じるところによると、先進的な車両は現在、自動ハイビーム制御、自動運転機能、クルーズコントロール、自動リフトゲートなどの技術をサポートするために、約40のワイヤーハーネスで構成され、約3000本のワイヤーと700個のコネクタが使用されています。これらは消費者の購買決定に大きな影響を与える機能です。

一方で、McKinsey & Companyは、現代の車両におけるワイヤーハーネスのコストが総電気/電子アーキテクチャ予算の約20%を占めることができ、初期設計段階で重要な考慮事項となっていることを指摘しています。

この戦略的重要性は、自動車アプリケーションを超えて広がっています。高電圧ケーブルのルーティングを伴うEV制御ユニットの設計、厳格なシールドと隔離要件を持つ医療機器、またはフォームファクターが最優先される消費者向けIoT製品の設計において、ハーネス設計はシステムレイアウト、電磁互換性、熱性能、および製造可能性に直接影響を与えます。

技術が進歩し続ける中で、開発プロセスの早い段階でハーネス設計を統合することが、製品性能と生産効率の最適化に不可欠となっています。

しかし、いくつかのトレンドが課題を複雑にしています:

- マルチボードシステムが一般的になり、複数のPCBが調整されたI/Oプランニングを必要としています。

- よりタイトな機械的統合により、ハーネスのジオメトリとコネクタの向きがエンクロージャに影響を与えます。

- EMCと信号整合性の要件は、思慮深いルーティングとシールドを要求します。

- 短いタイムラインは、開発の遅い段階でハーネスの問題を発見する余地を少なくします。

この環境では、手動でのデータ処理や孤立したツールは単純にスケールしません。必要なのは、ハーネス設計を最初からPCBおよびシステムレベルの計画に接続する、よりスマートで統合されたアプローチです。

接続のコスト:現実世界の影響

主要なエンジニアリングの失敗は、不十分なシステム統合がプロジェクトの遅延やコスト超過の主要な原因であることを明らかにしています。有名な失敗の再訪:システム統合に焦点を当ててという論文で、James R. Armstrongは統合への不十分な注意が大きな問題を引き起こしたいくつかの著名なケースを検討しています。これらのケースは、個々のコンポーネントがそれぞれの仕様を満たしていても、これらのコンポーネントの統合に失敗すると、システム全体の機能が損なわれる可能性があることを強調しています。この研究は、成功したシステム開発には、よく設計された個々の部品だけでなく、これらの部品がシームレスに連携することを保証する強力な統合戦略も必要であることを強調しています。

国際システムエンジニアリング協議会(INCOSE)によって発表された研究によると、電気的な接続を含むサブシステム間の統合エラーは、複雑な電子プログラムの製品開発遅延の上位3つの原因のうちの1つです。

よく組織されたチームでさえも、次のような問題に直面することがあります:

- ハーネスの制約を考慮していない最終的なPCBレイアウト

- 配線図と実際のPCBネットリストの不一致

- 設計、文書化、調達に波及する緊急の最後の変更

これらの問題はタイムラインに影響を与えるだけでなく、コストを増加させ、品質を損ない、規制された業界でのコンプライアンスの遅延さえも引き起こす可能性があります。コネクタのわずかな不整合が、製品スケジュール全体を狂わせる可能性があります。

ハーネスの複雑さを管理することはもはや選択ではない

自動車、航空宇宙、産業、医療、消費者向け製品など、ほぼすべてのセクターで、ハーネスの複雑さが増しています。

電気自動車はその一例です。高電圧の電力供給、冗長性要件、EMIに敏感な信号線を組み合わせ、これらすべてが限られた機械的スペース内で共存しなければなりません。ロボティクス、衛星システム、モジュラーIoTハードウェアにも同様の課題が見られます。

この複雑さは、チームがハーネス、PCB、およびより広範なシステムアーキテクチャ間の情報の流れをどのように管理するかを再考させます。

切断されたファイルと手動での調整に基づく従来のワークフローはもはや持続可能ではありません。それに依存し続けるチームはリスクが増大していますが、合理化された接続された設計実践に投資するチームは実際の競争優位を獲得しています。

ハーネスのデジタル化における実際のトレンド

自動車、航空宇宙、産業用電子機器のセクターを通じて、デジタル変革がハーネスの開発と統合の方法を再形成しています。組織は手動のワークフローと断片化されたツールから、重複を減らし設計の調整を改善する接続されたデジタル環境へと移行しています。

アプローチは異なるものの、パターンは明確です:ハーネスのワークフローを合理化し、データの連続性を改善し、より早い段階でのシステムレベルの可視性を可能にすることは、一貫して開発サイクルの加速と統合問題の減少につながります。

Altiumでは、この同じ目標を持ってハーネス設計機能を構築しています。直感的で接続された2D設計環境でこれらの利点を提供することです。これは、既存の設計プロセスを妨げることなく、電子チームが精度、速度、および協力を改善するための実用的な方法です。

シームレスなハーネスからPCBへの統合を可能にするもの

切断されたワークフローの課題に対処するために、現代の設計環境は、ハーネス設計に対するより包括的でシステムを意識したアプローチをサポートするように進化しています。

このシフトを可能にする主要な機能には次のものが含まれます:

- 統一された設計コンテキスト PCBとハーネス設計が同じプロジェクト内で共存できる

- インテリジェントな信号およびコネクタマッピング、配線ロジックとボードレベルの実装との整合性を確保

- リアルタイムのコラボレーションとバージョン管理、変更を可視化し、追跡し、横断的に管理

- 自動化されたドキュメント出力、手動作業を減らし、製造のための一貫性を確保

例えば、Altium Designerのようなツールは、この種の統合された体験を提供し、チームが共有環境内でハーネスとボードを並行して設計できるようにします。これは、速度と精度の両方をサポートします。

物事を容易にするだけではありません。ミスが少なくなり、反復が速くなり、設計結果がより信頼性の高いものになります。

システムを考慮して設計する

ハーネスとPCBの統合を改善することは、ワークフローをスムーズにするだけではありません。それは、ハードウェアチームが設計プロセスの早い段階でより賢明な決定を下すために必要な洞察を提供することについてです。それはチームが以下を行うのを助けます:

- プロジェクトを脱線させる可能性のある統合リスクを事前に特定する

- クロスドメインのコラボレーションを簡素化する

- 作業のやり直しの必要性を減らす

- 設計の堅牢性と製造可能性を向上させる

ハーネスとボードの設計をより密接にすることで、現代の製品エンジニアリングの速度と複雑さに適した、より反応性が高く信頼性のある開発環境を作り出します。

最終的な考え

PCBを孤立して設計するだけではもはや十分ではありません。今日の製品は、システムを意識した思考を要求しており、ハーネスは単なるケーブルではなく、サブシステム間の重要なリンクであることを認識しています。

ハーネスとシステムの接続が簡素化され、設計プロセスに統合されると、チームはリスクを減らし、より迅速に動き、より高品質の成果を提供することができます。

ツールは存在します。ニーズは明確です。全体のシステムを考慮して設計するチームに利点があります。

統合されたエレクトロニクスのワークフローの一部として、Altiumがシステムレベルのハーネス設計をどのようにサポートしているかについてもっと知る。