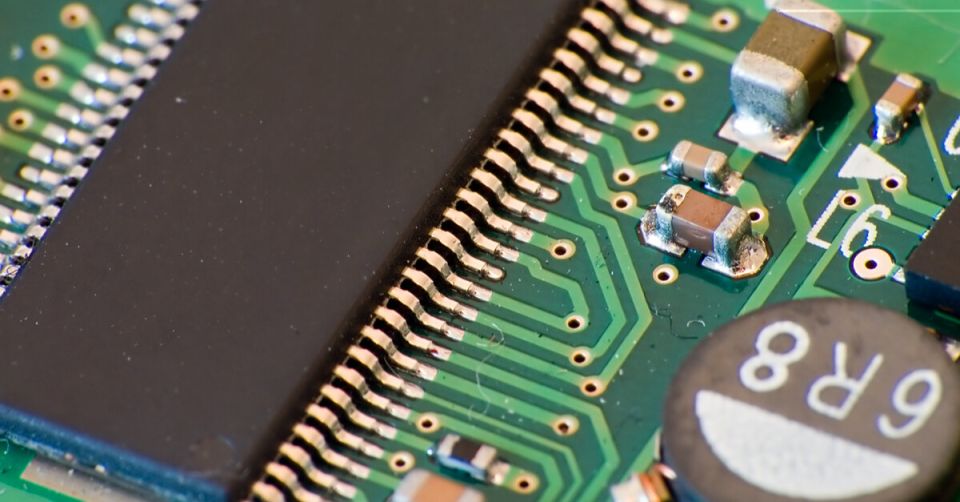

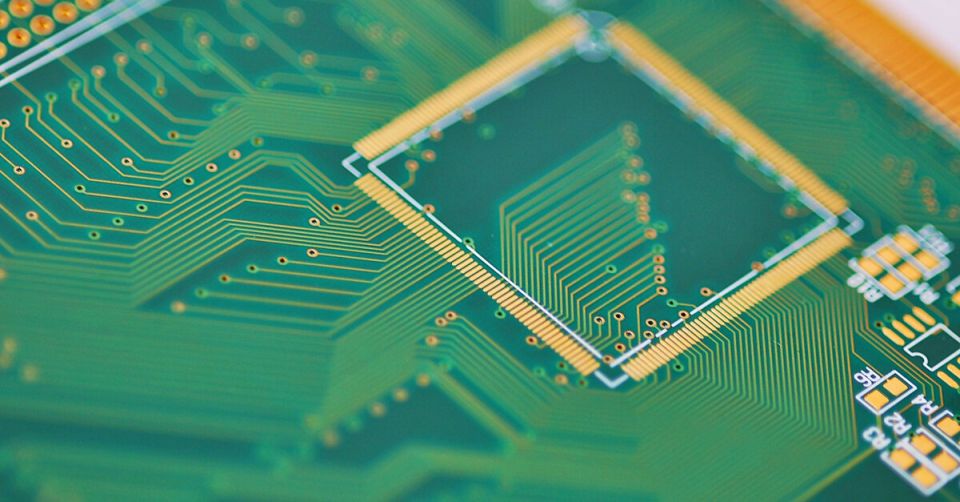

PCB Design and Layout

Create high-quality PCB designs with robust layout tools that ensure signal integrity, manufacturability, and compliance with industry standards.

Filter

見つかりました

Sort by