絶縁金属基板:LEDパネルの構築

このプロジェクトでは、前回のスタジオLEDドライバープロジェクトの続きとして、絶縁金属基板(IMS)上に中程度のサイズのLEDパネルを製作します。前回のプロジェクトでは、このライトパネルを動力するためのLEDドライバーのセットを設計しました。

このライトパネルには、暖かい、中性、そして冷たいの3種類の異なるホワイトバランスの高演色性LEDタイプがあります。異なるホワイトバランスの明るさを変えることで、パネルからの光を他の照明に合わせて調整でき、映画撮影には完璧な光を提供するだけでなく、電子工作にも最適な照明を作り出します。このプロジェクトに選んだSamsung SPMWH1228MD7WAシリーズのLEDは、高演色性LEDとしては非常に高い効率を提供し、同じワット数で、私の既存の商用LEDパネルの2倍の光を得ることができます。272個のLEDを搭載するこのパネルは、約9000ルーメンで非常に明るくなりますが、大きなPCB上に広げることで、柔らかい光源を持つことになります。

私のプロジェクトと同様に、このLEDパネルはオープンソースで、許容されるMITライセンスの下でリリースされたAltiumプロジェクトファイルを私のGitHubで見つけることができます。これにより、商業目的でデザインを部分的または全体的に使用することを含め、自己責任でデザインファイルを自由に使用できます。

絶縁金属基板とは何か

絶縁金属基板回路基板は通常、金属ベースを持ち、非常に薄いFR4層があり、典型的にはエッチングされた銅のトップフォイルがあります。これらは、メタルコアPCB、メタルクラッドPCB、アルミニウムクラッドまたはアルミニウムベース基板とも一般的に呼ばれます。アルミニウムが最も一般的に使用される金属ですが、非常に高い電力密度のデザインにはステンレス鋼または銅ベースで製造することもできます。アルミニウムは最もコスト効果の高いオプションを提供しますが、いくつかの欠点があります。

多層IMSボードは一般的にはあまり一般的ではなく、単層ボードと比較して多くの追加コストがかかることがあります。通常の回路基板とは異なり、ほとんどの多層IMSボードは金属基板の上に構築され、単一のコンポーネント層が結果として得られます。不可能ではありませんが、層のスタックの中心に金属基板が使用されることはあまり一般的ではありません。

絶縁金属基板は、基板の追加の熱質量のおかげで、高ワット数のアプリケーションにおいてかなりの利点を持っています。また、金属コアがFR-4よりも一部の荷重をより良く支えることができるため、大きな機械的負荷がかかるアプリケーションにも使用されます。

IMSボードの高い熱伝導率は、大量の熱を発生するコンポーネントを密集して配置することを可能にし、これがLED照明アプリケーションで非常に人気がある理由です。銅の熱伝導率は385W/m/K、アルミニウムは205W/m/Kで、どちらもFR-4のわずか0.25W/m/Kを大きく上回っています。標準的なFR-4ボードの複数の銅層が熱性能を助けることができますが、厚いアルミニウムまたは銅の基板ははるかに優れています。

絶縁金属基板の考慮事項

IMSボードは利点を持っていますが、特定のアプリケーションにおいてはかなりの欠点もあります。

シングルレイヤー/シングルサイド

最もコスト効率の良いIMSボードは、片面にコンポーネントが配置され、通常は銅層が1層のみです。これはスルーホールコンポーネントの使用を排除し、より複雑な回路の配線を困難にする可能性があります。基板の両側に信号層があるボードは、必要な処理の量が多いため、一般的に非常に高価です。多層で両面に銅コアを持つボードは、多くのメーカーで注文できる最も高価な回路基板の構成かもしれません。

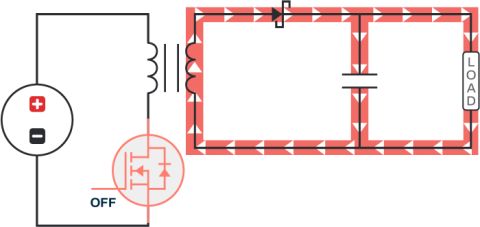

誘電体強度

銅導体と基板の間の絶縁材料の薄い層は、IMSボードの使用を低電圧に限定します。典型的なIMSボードは、導体と基板の間に100um〜200um(4-8mil)のプリプレグを持ちます。FR4は通常、20kV/mmから54kV/mmであり、典型的なIMSスタックアップの絶縁強度は2000vですが、これは市販のデバイスに対する規制要件を満たすには不十分かもしれません。市販のAC電源LEDのIMSでの一般的な故障モードは絶縁破壊です。

コスト

予算志向の中国の基板製造業者でさえ、IMS基板は通常のFR-4基板よりもはるかに高価です。しかし、この価格は過去数年で大幅に下がり、このプロジェクトのための基板は、2年前にこのプロジェクトを計画した際に見積もった価格の十分の一になりました。

基板の反り/熱膨張

アルミニウムは比較的高い熱膨張係数を持っており、自己発熱や周囲の環境によって基板が経験する温度範囲がある場合、部品にストレスを与える可能性があります。FR4と銅導体ははるかに小さい熱膨張係数を持っているため、大きなIMS基板は加熱されるとバナナのように曲がる傾向があります。これは、アルミニウム基板が膨張し、絶縁層と導体層が膨張しないためです。これはリフロー中にも発生しますが、小さい基板を使用している場合は、この効果に気づかないことが多いでしょう。

世界クラスの絶縁金属基板の設計を始める準備はできましたか?Altiumの専門家に相談して、Altium Designerでの作業を始めるか、今すぐ無料トライアルをダウンロードしてください!

パネル回路設計

272個のLEDを回路図に追加して、それらを全て直列/並列に配線するのではなく、Altiumのマルチチャネル機能を利用しています。これにより、基板のレイアウトも容易になります。なぜなら、各ホワイトバランスを一度レイアウトし、それを他の全てに適用できるからです。

各ホワイトバランスは独自の回路図シート上にあり、単一のLEDストリングです。

そして、トップレベルの回路図シートには、LEDの並列ストリングを作成するためのマルチチャネルシートシンボルがあります。各LEDチャネル用のコネクタとサーミスタもトップシート上にあります。

もしマルチチャネル設計があなた自身のプロジェクトで時間を節約すると思うなら、なぜAltium Designerの無料トライアルにサインアップしないのでしょうか?

サーミスタは熱折り返し保護のためにあります。これはドライバの機能で、基板の温度を感知することができます。ドライバが基板が過熱していると検出すると、LEDが過熱して寿命が低下するのを防ぐために駆動電流を減少させます。

パネルボードデザイン

私は基板の幅を300mmにしたかったのですが、基板の高さについては特に決めていませんでした。そこで、高さを決めるために黄金比を用いることにし、結果として高さ185mmの基板ができました。ドライバーが既製のケーブルで接続できるように、すべてのコネクタを基板の右側にまとめる必要があります。これにより、基板の全体サイズと利用可能なルーティングスペースが定義されます。

最初は白色バランスを交互に配置することで何か面白いことをしようと試みましたが、失敗に終わりました。そこで計画Bに切り替え、白色バランスの交互の列を配置することにしました。最終的な光の出力は均等に分布しますが、配置はずっと簡単です。IMS基板上で銅の列を作る主な欠点は、銅の長いトラックが主に一方向にあるため、熱膨張時に基板が制約されることです。これは、バイメタルストリップ温度センサーのように動作します。

LEDを配置するために、すべてを整理するための部屋を利用しました。ボード上のLEDの間隔を計算することで、正しいLED間隔の部屋を一つ設定し、その配置をそのチャネルの他のすべての部屋に適用することができました。部屋が正しいサイズであれば、行の両側に一つずつ配置し、整列 -> 水平方向に分布ツールを使用して、行内のすべての部屋を均等に配置することができます。この操作を行っても、部屋と一緒にコンポーネントは移動しませんが、部屋のフォーマットを再度適用することで、すべてが再び均等に配置されます。

LEDが一般的に均等に配置されたら、各チャネルの一つの部屋のLED間にトラックを配線し、その部屋のフォーマットをチャネル内の他のすべての部屋に適用しました。一つのチャネルずつ作業します。

このようなシンプルなボードでは、配線にトラックを使用していません - ただのフィルです。これにより、このような大きなトラックを非常に簡単に配置することができますが、通常のPCBではフィルを使用して配線することは考えられません。新鮮な体験です。

シングルレイヤーボード上で3つのホワイトバランスをルーティングすることは不可能です。いずれのポイントでトラックが交差する必要があります。この時点でいくつかの異なるオプションがあります:

- 2層のIMSボードに切り替える。

- 他のトレースを越えてブリッジするために、表面実装ジャンパー/シャントを使用する。

- ジャンパーとして機能させるために、ボードにワイヤーや銅テープをはんだ付けする。

2層のIMSボードはコストを大幅に増加させるため、そのアプローチを取ることには特に熱心ではありませんでした。また、LEDと基板の間に別の誘電体層を追加し、熱伝達を低下させることにもなります。

表面実装ジャンパーは、比較的短い距離に大量の電流を流したい場合には素晴らしいですが、私が橋渡しする必要があったエリアは市販のジャンパーには長すぎ、またそれらは特にコスト効率が良いわけではありません。

ボードにワイヤーやテープをはんだ付けすることはコスト効率が良いですが、特にエレガントではなく、確かに美的魅力に欠けます。

オプションを検討した結果、すべての接続を一度にジャンパーするためのカスタム回路基板を作成することが、最もコスト効果の高い選択肢であり、パネルボードと同じ黒い仕上げであれば、非常に目立たないだろうと判断しました。LEDの高さを超えないように、0.8mm厚のPCBを使用することにしました。これにより、ジャンパーボードの周りのLEDの光出力に影響がないことを意味します。

メインパネルの仕上げに入る前に、できるだけ多くのスペースを取るように全てのフィルを拡大しました - 結局のところ、私が作っているのはLEDパネルであって、抵抗ヒーターボードではありません。また、将来3Dプリントする予定のエンクロージャに取り付けるための中央の取り付け穴も追加しました。この取り付け穴は、運用中の温度変化によるボードのたわみや歪みを防ぐのに役立つはずです。

また、ボードにはいくつかのエアワイヤー/未配線のネットが表示されていることに気付くかもしれません。これは、ジャンパーボードのためのフットプリント/シンボルを作成しないという近道を取ったためで、Altiumはこれらを未配線と考えています。

ジャンパーボード

ジャンパーボードは非常にシンプルなPCBです。それほどシンプルで、回路図を作成したりフットプリントを作成する手間をかけませんでした - 単にトップソルダーとペーストのカットアウトをパネルに追加して、既存のトラックにパッドを作成し、ジャンパーボードにも同じことをしました。

ジャンパーボードのサイズとどこにルートが必要かを定義するために、パネルボード上のメカニカルレイヤーを使用してジャンパーボードの形状と接続を定義しました。それから、それを空白のPCBにコピー&ペーストしました。

また、テスト時に簡単にするために、どの接続がどこに行くかを示すためにパネルボードにシルクスクリーンを追加しました。

ジャンパーボードのルーティングを容易にするために、Design -> Netlist -> Edit Netsを使用してボード上に手動でネットを作成しました。

短期間で、カスタムジャンパーボードを手に入れました。中国の低コストボード製造業者では、全体の回路基板のコストは単一ボリュームでのシャントジャンパーよりも安く、非常にコスト効率が良いです。

DIY IMSアセンブリ

前の記事で、基本的な工具を使ったDIY PCB組み立てについて話しましたが、IMSボードは基本的なFR-4ボードと比べてまったく新しい課題をもたらします。基板の熱質量と熱伝導率の両方が、扱いにくい主な理由です。FR-4ベースのボードのほとんどに対して単純なホットエアリワークステーションが十分である一方で、金属基板の熱沈下を克服するのに十分な熱を提供することができるリワークステーションはありません。

組み立ては他のボードと同じように始まります。ボードを何らかのフレームに取り付けてその位置を保持し、次にステンシルを取り付けます。私は、組み立てに取り掛かるのが早くなるように、机からすぐに取り外せる5mm厚のアクリルをレーザーカットしたものをペースト面として使用しています。ほとんどのガイドがあなたに教えるように、フレームを机にテープで固定していましたが、それは実際に使える作業面積を大幅に減少させます。私は、ほとんどのガイドが提案するような余分なPCBではなく、ボードをフレームにするために3Dプリントされたボードサラウンドを使用しています。これらの3Dプリントには、テープが収まるように、ステンシルが置かれる表面より一層低いリップがあります。テープリップがあることで、ステンシルは回路基板と完全にフラッシュになります。

ペーストが適用された後、他の回路基板と同様に基板に部品を実装できます。この場合は、272個のLEDと3つのサーミスタでした。

基板をリフローする準備ができたら、ホットエアリフローステーションだけではあまり役に立たないので、基板用の追加の熱源が必要になります。残念ながら、基板の底にあるアルミニウム基板は非常に反射率が高いため、赤外線ボードヒーターではあまり効果がありません。

リフローテッパン焼きグリル

DIY組み立ては、多ゾーンリフローオーブンのような非常に高価で大きな道具が必要な場合にはあまりメリットがありません。このPCBは、DIY組み立てにも人気のトースターオーブンの大半に収まりきらず、私がこのブログで制御基板を作成したDIY蒸気相オーブンにも大きすぎます。良い解決策を探した結果、オンラインマーケットプレイスで非常に安価なテッパン焼きグリルを見つけました - その広い形式がこのサイズの基板に最適でした。

残念ながら、ほとんどのグリル/グリドルと同様に、非常に均等に加熱されるわけではありません。単一の抵抗ループとかなり薄い鋳造アルミニウムの調理面を持っているため、理想からはほど遠いです。アルミニウムボード自体が熱を均等に分散させる役割を果たしてくれることを期待していました。

グリルの上にボードを置いても、まだ不均等ですが、少し改善され、私たちが対応できるものです。グリルの上にボードを置くと、第二の問題が浮かび上がります:グリルは全く平らではありません。脂肪を排出するための統合された排水口があり、表面は前方中央に向かって傾斜しており、ボードにとって理想的ではない接触を提供します - 特にボードが加熱されて端がカールアップし始めると。温度を最大にするために、さまざまなエリアでボードを押さえるために、広げたはさみを一組使用しました。

もし私がこのグリルを3つのLEDパネルを組み立てる以上に使用する必要があったら、その有用性を大幅に向上させるいくつかの変更を加えるでしょう:

- 熱を分散させるために、補助的な6mm/¼インチのアルミニウムプレートを追加します。

- 熱制御を改善するために、PIDコントローラーまたはリフローコントローラーに変換します。

デフォルトの調理用ヒートノブを使用する場合、グリルの温度を密接に監視することが重要です。サーミスター1つや2つでも良いですが、私はサーマルカメラを使用しました。基板が急速に加熱されるのを防ぐために、コイルを通る電力を短い間隔でオンオフするように、手動で温度を上げ下げする必要があります。これにより、ヒーターからの熱が広がる時間も確保されます。基板をリフロー温度まで急速に加熱すると、はんだが溶融した時に基板上に液体フラックスが多すぎるため、フラックスが溶融はんだを通って沸騰するとはんだボールが生成されることがあります。これはコンポーネントにも問題を引き起こす可能性があります。目標とするリフロー温度プロファイルをリストアップしたタイマーを使用すると、高品質なリフローを実現できます。

このアプローチは、FR-4回路基板をグリルでリフローするのと似ていますが、IMSの場合はその高い熱伝導率と熱容量のため、より多くの時間と注意が必要です。

熱を徐々に上げるために遅い手動のオンオフ切り替えに関する問題の一つは、多くのコントローラーの単純なバイメタル式熱センサーでは、はんだペーストに必要なピーク温度に達することができないことです。熱がゆっくり上がるため、ヒーター要素からの温度のオーバーシュートに頼ることができません。これが起こった場合、リフロー工程が近くにあると良いでしょう。リフロー工程は、予熱された基板に必要な少しのエネルギーを簡単に提供できます。フラックスが蒸発した後は、基板を冷却させて再試行することはできません - フラックスがなければ、酸化したはんだで陶磁器のようなものを作ってしまいます。この材料は容易には溶けず、基板から取り除いたり、再作業を行うことが非常に困難です - つまり、基板とその上のコンポーネントはほとんどの場合、廃棄する必要があります。

このアプローチのもう一つの課題は、リフロープロファイルに従って基板をゆっくりと冷却することです。基板上のはんだが固まった後、基板が冷却されるのを遅らせるために、いくつかのシリコンシートで基板を覆いました。冷却プロセスを遅らせることは、基板の反りも軽減するのに役立ちました。

初期テスト

LEDパネルを初めてテストする際、私の手順はこのボード用に作られたドライバーのような通常のボードとは少し異なります。文字列内の1つ以上のLEDがコンポーネントの下でショートしている場合、または逆に配置されている場合、その文字列全体の順方向電圧は単一のLEDのものになる可能性があります - 電流制限された全電圧を供給しても、そのLEDを損傷させる可能性が高く、ボード上の他のLEDは点灯しません。

パネルをテストするために、私は単一のLEDの順方向電圧でラボ電源を開始し、LEDの全並列セットのために設定された電流制限で始めます。供給される電圧がすぐに0vまたはそれに近い値を示し、全電流を引き出している場合、ボード上に直接のショートがあります。この場合、サーマルカメラはショートの位置を迅速に特定することができます。幸いなことに、私が組み立てたボードのどれにもこのような問題はありませんでした。

この時点から、暗い部屋で徐々に電圧を0.5vずつ上げていきます。文字列内のLEDに問題がある場合、その文字列は他のものよりも先に点灯し始めます。そのチャネルのすべてのLEDが均等に、そして同時に点灯する場合、それらはよくマッチしており、欠陥がないことも意味します。

私のボードでは、あるチャネルのLEDの文字列が他のものよりも早く点灯し、1つのLEDがまったく点灯しませんでした。残念ながら、このLEDは逆向きに取り付けられており、LEDのフットプリントが接点をショートさせました。

アルミニウムPCBの再作業

組み立てと初期のリフローがそれなりに課題を持つ一方で、アルミニウム基板の回路板の再作業はさらに難しいものです。基板を再作業する際の目標は、再作業が必要な領域のみを加熱することです。基板全体をリフローポイントに持っていき、基板が修正される間、そこに保持することは最適とは言えません。すべての溶融はんだ接合部が酸化し、接合品質が低下する可能性があります。これに加えて、多くのコンポーネントは複数回リフローされることを好みません。例えば、Samsungは私が使用しているLEDに対して1回以上のリフローサイクルを推奨していません。高温で保持された電解コンデンサは迅速に劣化する可能性があり、プラスチックコネクタは高温で保持されると変形するかもしれません。

したがって、基板全体を過度に加熱することなく、短絡したLEDを修正するために基板の小さなセクションを再作業する方法が必要です。アルミニウム基板が迅速に熱を広げるため、これは簡単な作業ではありません。

初期のリフローと同様に、グリルを素早くオンオフすることで温度を手動で制御することが、表面を均等かつゆっくりと加熱することを可能にします。これにより、温度をゆっくりと上げて、ホットエアリワークステーションがはんだを溶かすための温度までピークさせることができます。

上の熱カメラのショットで、60.5°Cでマークされた上部の熱気の排出を見ることができます。局所的なエリアを迅速に加熱して熱の拡散を限定するために、ステーションの温度を約400°C(752°F)に設定する必要がありました。再作業していたLEDパッドのはんだを保護するために、LEDの周りに少量のゲルフラックスを追加しました。フラックスペンから得られるような液体フラックスとは異なり、ゲルフラックスは非常に厚くて粘り気があるため、すぐに燃え尽きたり、吹き飛ばされたり、流れたりしません。ゲルフラックスは扱いにくいですが、このような用途には非常に貴重であり、電子プロトタイピングツールの必需品リストに載せるほどです!

露出しているはんだが非常に少ないため、金属が溶けているかどうかを判断するのが難しいので、ツイーザーの先端でLEDを横から突いて、動くかどうかを確認し続けました。一度動いたら、すぐにLEDを取り外し、正しい向きで新しいものを差し込むことができました。LEDを再利用しても問題なかったと思いますが、メーカーは複数のリフロー工程やLEDの再作業を推奨しておらず、それにLEDは非常に安価です。

LEDパネルの操作

修理が完了し、他のパネルも問題がないことを確認した後、ついにドライバーボードに接続してテストする準備が整いました。ジャンパーボードはパネルに非常によく溶け込み、ほとんど目立ちません。LEDが点灯しているとき、ジャンパーボードはいくつかのLEDに非常に近いにもかかわらず、光に影響を与えません。

ドライバーデザインの記事で述べたように、ドライバーは効率の期待を超え、広いトレースが非常に低抵抗であることを示しました。

絶縁された金属基板は、LEDから熱を引き出すのに非常に効果的です。近くで見ると、LEDは周囲のボードとほとんど同じくらい温かい程度です。

ボードの裏側をシリコンピラミッドマットの上に置くと、空気の流れや伝導性が非常に少ないにもかかわらず、ボード全体の温度はかなり一定です。周囲温度が17.6°C(64°F)の場合、ボードが安定した状態に達した後の温度上昇はわずか17.8°C(64°F)です。

次のPCB設計でAltiumがどのようにあなたをサポートできるかについてもっと知りたいですか?Altiumの専門家に相談してください。

Back

Back