TRANSLATE:

設計ワークフローでのPCB熱シミュレーションおよび解析ソフトウェアの使用

PCB設計は、回路図のキャプチャ、PCBレイアウト、出力の生成という特定のワークフローに従います。標準的なPCB設計ワークフローにおいて、熱分析と信頼性はどの段階で取り入れるべきでしょうか?これらの考慮事項は、熱管理の課題がコンポーネントや完成したPCBAの信頼性問題を引き起こすため、設計の複数のポイントで浮上します。

プリント基板の熱管理は、熱いエリアから涼しいエリアへ熱を導くことに焦点を当てており、最終的に温度を下げ、プリント基板全体に均一な温度分布を生み出します。コンポーネントの配置、PCBスタックアップ、その他のコンポーネントを使用して、熱をアセンブリから離れてエンクロージャに導くか、強制空気流で運び去ることができます。外部フィールドソルバーと統合する設計ソフトウェアは、PCBスタックアップを適格化し、運用中のPCBAのホットスポットを排除するのに役立ちます。

ALTIUM DESIGNER

多くのサードパーティアプリケーション、PCB熱分析ソフトウェアを含む、高度な電子機器のためのPCB設計ソフトウェア。

PCBの熱解析には、PCBの構造を通じた熱伝達を評価することを目的とした複数のタスクが含まれることがあります。これには、熱が発生する場所と、運用中のコンポーネントの予想温度を特定すること、およびPCB基板の構造が熱輸送をどのように助けるかを理解することが必要です。残念ながら、これらはフィールドソルバーを完全に評価するために関与する複雑な多物理学の問題です。PCBAを通じて空気流が駆動されると、プロトタイピング前の空気流の効果は、すべての設計者が慣れているわけではないCFDシミュレーションでのみ評価できます。

これらの高度なフィールドソルバーにアクセスできる設計者は、標準のワークフロー内でPCB熱解析ソフトウェアとインターフェースできるPCB設計ソフトウェアを使用するべきです。PCB熱解析ツールにエクスポートする前に、設計者が取ることができるいくつかの簡単なステップがあり、これによりボード内の熱発生を管理し、運用中の過度の温度上昇を防ぐことができます。

高温を特定し、ホットコンポーネントを防ぐ

PCBの熱管理は、三つの主要な領域に焦点を当てています:

- コンポーネントと基板の基材での過度な温度上昇の特定

- 熱輸送を提供し、均一な温度分布を生み出すための基板材料の選択

- 空気流または伝導によって熱を熱いエリアから冷たいエリアへ移動させる

PCB熱解析ソフトウェアは、設計フェーズのさまざまなポイントでこれらのタスクを支援することができます。PCB熱解析ソフトウェアを使用する最適なタイミングは、PCBレイアウトが完成した後、しかしプロトタイピング前です。しかし、設計をPCB熱解析ソフトウェアプログラムにエクスポートする前に、いくつかの基本的な分析戦略を実装できれば、熱的完全性に関するベストプラクティスをいくつか用いることで、必要とされる再設計の範囲を減らすことができます。

コンポーネントの加熱

熱解析を助け、基板内の発熱するコンポーネントを特定するためにできる一つのステップは、コンポーネントの熱抵抗値を使用して動作温度を決定することです。大きなプロセッサのように高いI/Oカウントを持つコンポーネントは明らかに非常に高温で動作します。しかし、他の小さなコンポーネントも、運用限界内で動作できるにもかかわらず、非常に熱くなることがあります。LDO、PMIC、MMIC、および一部のASICが良い例です。これらを早期に特定することは、これらをPCB上で空気の流れを受ける場所に配置したり、熱を沈める要素やエンクロージャーに接続したりする場所を決定するのに役立つかもしれません。別の可能性としては、可能であればこれらの部品を異なるエリアに分けることで、基板の一部分に大きなホットスポットが発生するのを防ぐことです。

DC電力損失

DC電力損失は、特に電力エレクトロニクスにおいて、PCB内での発熱の一因です。小さなデジタル設計やほとんどのアナログ設計では、このタイプのシミュレーションは必要ありません。しかし、電力エレクトロニクスは、発熱を最小限に抑え、電力供給効率を最大化するために、最小限の損失で電力が伝達されることを確認する必要があります。システム内のDC電力損失は、PDN内のDC電力分布を計算するPDN解析シミュレーションで評価できます。

PDNアナライザーは、PCBレイアウト内で発散される熱量や温度を直接示すものではありませんが、PDN内でホットスポットが発生する可能性のある場所を示します。その後、設計の完全性を向上させ、ボードレベルの故障を防ぐために簡単な変更を加えることができます。

PCB材料選択とスタックアップ設計

PCBでの材料選択には、樹脂と硬化剤システム、材料の厚さ、銅の重さを選ぶことが含まれます。ホットな銅領域と近くの平面の間の誘電体層の厚さも重要です。これは、PCB内で熱がどれだけ簡単に移動できるかを決定します。

- 銅の重さ:重い銅の重さを持つボードは、与えられた目標平衡温度でより高い電流に耐えることができます。

- 樹脂含有量:樹脂含有量が高いプリプレグは、一般により高い熱伝導率を持つ傾向があります。これらの材料は、高電圧ボードなどの一部のパワーエレクトロニクスで好まれる場合もあります。

- ガラス転移温度:大きな熱変動を経験するボードは、高いガラス転移温度を持つべきです。典型的な高Tgラミネートは、170-180°Cでガラス転移を経験します。

- 平面層と積層板の厚さ:平面層を銅の熱い領域に近づけることで、より熱い領域から熱を取り除き、その熱をボードの他の領域に輸送するのに役立ちます。

積層材料にこれらの仕様を選択した後、PCBスタックアップを構築し、検証のために製造業者に送ることができます。材料を選択する際には、PCB積層板の関連するすべての材料特性を理解しておくことが重要です。

これらの設計作業が完了し、PCBレイアウトが完成したら、設計を中間ファイル形式にエクスポートして、シミュレーションで使用できます。PCBを最終化し、生産の準備をする前に、包括的な熱シミュレーションと分析のために外部ツールを使用すべきです。

PCB熱解析ソフトウェアで注意すべき点

PCB熱解析ソフトウェア内での目標は、PCBアセンブリの典型的な運用条件を考慮した時の平衡温度分布を決定することです。PCBに対して生成するシミュレーション結果は、空間内の温度分布を示すべきであり、可能であれば変形に関する追加情報も示すべきです。しかし、ボードの異なる領域で平衡温度が既知であれば、これらのデータから変形を推定することが可能です。

Altium DesignerとインターフェースするAnsysのようなサードパーティのフィールドソルバーアプリケーションを使用して、これらのシミュレーションを実行できます。これらの強力なツールを使用して、PCBが熱変動、熱衝撃、および熱サイクリングによって変形するかを判断できます。これらのツールの組み合わせにより、PCBAの信頼性を評価するために必要なすべてが提供されます。疲労故障はPCBレイアウトで検討すべき重要な点です。

デバイスが高温で動作し、大幅な熱低減が必要な場合、ヒートシンク、熱伝導材、追加の銅とともに、設計にエアフローが追加されることがよくあります。エアフローを提供するファンの効果、または自然対流は、CFD-熱共シミュレーションを使用して評価できます。これらのより高度なフィールドソルバーは、エアフローによって純粋にPCBの周りに熱がどのように広がるかを調べるのに役立ちます。PCBレイアウトで考慮すべき追加のポイントには、干渉を防ぎ、最大の熱放散とエアフローのためにエンクロージャを設計するためにMCADツールが必要なファンの機械的配置が含まれます。

Altium 365で熱シミュレーションモデルを共有する

Altium Designerはすでに業界標準のPCB設計ソフトウェアパッケージであり、高度な電子機器を作成するために必要な最高品質の設計および製造ツールセットを提供しています。ユーザーは、中間ファイル形式を介してAltium Designerとインターフェースする外部PCB熱解析ソフトウェアパッケージを使用して、設計およびシミュレーション機能を拡張できます。

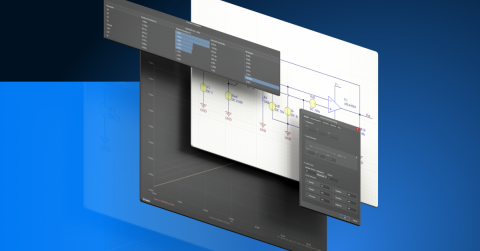

これらのシミュレーションモデルファイルを生成するためのAltium Designerの現在のツールは、EDBエクスポーター拡張機能であり、これによりPCBレイアウトからAnsysフィールドソルバーで使用するためのEDBファイルが作成されます。Altium 365プラットフォームを使用すると、これらのシミュレーションモデルファイルを共同作業者と簡単に共有し、プロジェクトに保持し、ファイルをバージョン管理に配置し、すべてのプロジェクトデータを製造にリリースすることができます。

Altium 365を介した外部フィールドソルバーとのインターフェース

Altium DesignerとAltium 365は、PCB熱解析のための外部フィールドソルバーアプリケーションとインターフェースするユニークな方法をユーザーに提供します。Altium Designerのユーザーは、PCB熱解析ソフトウェアで使用するためのベンダー固有およびベンダーニュートラルファイルを生成するための複数のエクスポーターユーティリティを利用できます。これらのファイルを生成すると、Altium 365プラットフォームを使用して設計チームおよび共同作業者と簡単に共有できます。共有はクラウドプラットフォームを介して安全であり、組み込みのGitベースのバージョン管理システムが含まれています。

- Altium Designerは、高度な電子機器を作成し、回路基板のレイアウト文書を準備するために必要なすべてをユーザーに提供します。

プリント回路基板設計のためのAltium Designerの完全なツールセットについてもっと学びましょう。 - Altium Designerには、設計環境の機能を拡張するための多くの拡張機能が含まれており、Ansys熱シミュレーションアプリケーションとのインターフェースにEDBファイルエクスポーターがあります。

Altium DesignerのAnsys EDBエクスポーター拡張機能についてもっと学びましょう。 - Altium 365は、高度なフィールドソルバーアプリケーションで使用するシミュレーションモデルを含む、すべてのプロジェクトデータを保存および共有するのに理想的です。

Altium 365を使用してシミュレーションモデルとデータを共有する方法についてもっと学びましょう。

Altium 365上のAltium Designerは、これまでソフトウェア開発の世界に限定されていた電子業界に前例のない統合を提供し、設計者が自宅で作業し、前例のない効率レベルに達することを可能にします。熱シミュレーションモデルを共同作業者と共有したら、彼らは設計にコメントを置き、最高レベルの品質と信頼性を確保するための修正を提案することができます。設計が完成し、生産にリリースする準備ができたら、Altium 365を使用して、オンラインプラットフォームを介して、またはAltium Designerの標準ツールセットを通じて、設計を生産にリリースできます。

私たちは、Altium Designer と Altium 365 で可能なことの表面をかすめただけです。今日、Altium Designer + Altium 365 で熱シミュレーションソフトウェアの無料トライアルを開始しましょう。

Back

Back