プリント基板のサプライチェーン

部品不足やサプライチェーンの不安定さで、生産スケジュールが狂うことはありません。プリント基板のサプライチェーンと、設計に必要な部品を調達する方法について、ライブラリをご覧ください。

See Real-Time Pricing & Stock in your BOM

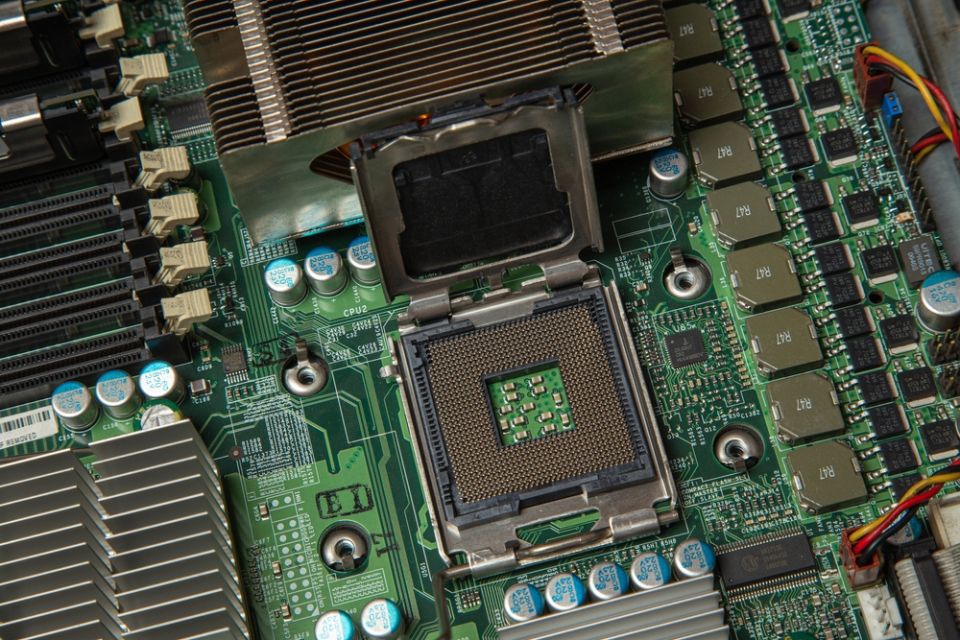

What is the PCB Supply Chain?

Reduce Supply Chain Risk Across All Projects

Real-Time Component Availability Checks

Automate Your BOM Management

Gaining Supply Chain Visibility with PCB Design

Integrated Supply Chain Data Checks

Verify Hardware Against Supply Chain Constraints

Connect Engineering Directly to Procurement

Filter

見つかりました

Sort by