PCB設計:アスペクト比とは何か、そしてなぜ重要なのか?

PCB内のビアは、ビアのサイズやPCBに使用される材料に関連して信頼性の問題を引き起こす可能性があります。PCBにビアを配置する際、ドリルのサイズとPCB内への深さがビアのアスペクト比を定義します。このパラメータは、ビアの信頼性を決定する重要な要因です。異なるアスペクト比のビアを信頼性を持って製造する能力は、いくつかの要因に依存します。例えば、一部のメーカーは、加速ストレステストで信頼性を証明し、製造できる非常に高いアスペクト比のビアを見積もります。

PCBで使用するビアのアスペクト比は、信頼性を持って基板に製造できるドリルサイズに依存します。目標アスペクト比を持つビアを設計する際に考慮すべきいくつかの実用的な制約と経験則があります。この記事では、機械的にドリルされたビアとマイクロビアの両方について、これらのポイントのいくつかを検討します。

PCB設計におけるビアのアスペクト比とは何か?

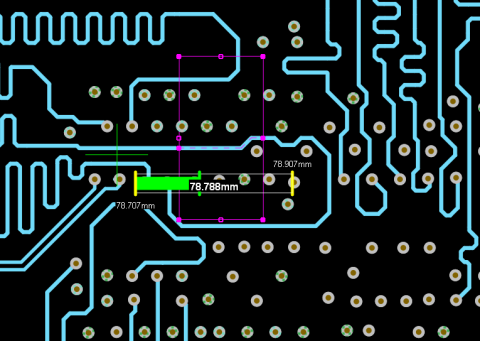

PCB内のビアのアスペクト比は、非常にシンプルな数学的定義を持っています。ビアのアスペクト比は、ビアの製造に使用されるドリルの深さとドリルの直径の比率です:

アスペクト比 = (ドリルの深さ)/(ドリルの直径)

標準厚さのPCBで、厚さが62ミルまたは1.57mmの場合、機械的にドリルされたスルーホールビアの最大アスペクト比は10:1になることが期待されます。これは、PCB製造に通常使用される最小のドリル直径が6ミルであり、この値と標準厚さが最大10:1の比率を与えるためです。6ミル直径のドリルの工具消費が大きいドリルよりも速いため、6ミルビアの高コストは、より大きなドリル直径を使用することで克服され、これによりアスペクト比が小さくなります。

私は通常、BGAフットプリントや高ピン密度コネクタフットプリントがより小さいドリル直径の使用を要求しない限り、下限で10ミル直径のドリルを使用します。言い換えれば、私が設計するほとんどのPCBで最大6:1のアスペクト比を期待できます。

PCBビアのアスペクト比と信頼性

典型的なアスペクト比の値を定義した今、ビアのアスペクト比はその信頼性にどのように影響しますか?

これは、機械的にドリルされた穴とHDI PCBで使用されるレーザードリルされた穴の信頼性の違いに部分的に関連するため、重要な質問です。主にドリルされたメッキ構造の信頼性を確保するため、アスペクト比の典型的な制限は以下の通りです:

- スルーホールビア:12:1 以下

- レーザードリルによるブラインドビア/バリードビア:1:1 以下

もちろん、これらは経験則に過ぎず、すべての経験則には例外があります。約12:1のスルーホールビアで、ドリルサイズが7ミルの場合は、板厚が2mmの基板で典型的です。非常に高いアスペクト比を持つスルーホールビアが見られるケースは、通常より厚い非標準のPCBであり、そのような場合は、スルーホールの許容ドリルサイズについて製造業者に相談する必要があります。

それを踏まえて、2021年にSummit Interconnectの見学をした際、彼らのプロセスエンジニアリングマネージャーが、6ミルのドリルで高アスペクト比のビアを信頼性を持って製造できると述べていたことを思い出します。ここで重要なのは、製造業者の専門知識と信頼性を証明する能力であり、特に基板が非標準の場合は早期に連絡を取る必要性を強調しています。

よく考慮されないもう一つの要因は、ビア穴のめっき厚さです。通常、これは約1ミルになることが多いですが、もちろん、製造業者にオーバープレートを依頼することもできます。銅が厚いビア壁はより信頼性が高くなるため、めっきが厚い場合には、高いアスペクト比を期待できることに驚くことはありません。

これは、レーザーでドリルされたビアや機械的にドリルされたブラインドビアおよびバリードビアを使用する場合にも同様です。実際、レーザーでドリルされたビア、特に積層されるビアについては、主に誘電体の厚さが小さくなるため、層数が多いほど低いアスペクト比が一般的になります。

レーザードリルされたマイクロビアと大きなPCBアスペクト比

マイクロビアは、ドリルされた穴のサイズと、連続積層における銅のラップめっきの品質に応じて、より大きなアスペクト比を持つこともあります。スルーホールビアの場合、IPCの信頼性基準は、ビアのアスペクト比を6:1から8:1の範囲で指定しています。8:1のビアアスペクト比は、PCB製造業者の間で必要とされる能力の一つと考えられています。:IPC-T-50Mによると、レーザードリルされたマイクロビアは最大アスペクト比が1:1であるべきです。

これはいくつかの可能な方法で生じるかもしれません:

- 2層以上をまたぐスキップビアの使用

- HDIビルドアップ層でのより厚い誘電体の使用

- より厚い層に小径のビアを配置する新しいプロセス

マイクロビアの積層は、単一の高アスペクト比ビアを使用するのと必ずしも同じではありません。スタック内の信頼性は、個々のビアのアスペクト比とスタック内のビアの数に依存します。現在、HDI製造業者はELICレイヤースタックアップを構築する専門知識を持っており、これによりPCBスタックアップ全体に盲目/埋め込みマイクロビアを積層できます。高層数PCBで細ピッチBGAを使用し、積層マイクロビアルートを選択する場合は、製造業者に連絡してスタック内のマイクロビアの適切なアスペクト比を決定し、信頼性を確保してください。

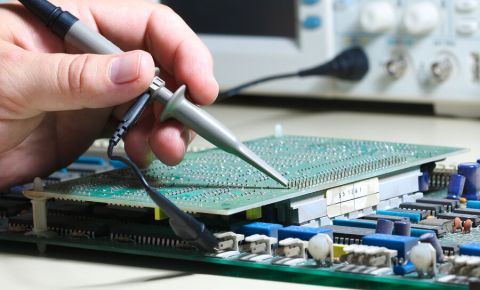

PCBビアめっきの課題

ビアのドリル加工には、回路に深さを加え、製造上の必要性を加えることに関わる複雑さを理解することが必要です。PCBビアのアスペクト比は、内部をめっきする難易度に影響します。ビアの内部にはめっき液を使用して銅が堆積されます。めっき液は、ビアの内部を完全にめっきするために毛細管作用によってビア穴に浸透できなければなりません。

マイクロピラーメッキに関わる物理学と化学は非常に興味深いです。毛細管作用により、表面張力がメッキ液をビア内に引き込み、銅が壁沿いに堆積し始めます。溶液の表面に形成されるメニスカスにより、ビアの深い部分の溶液から銅の前駆体がすばやく消費されます。その結果、ビアバレルの内部は、ビアの端に比べてメッキが薄くなることがあります。

HDIボード上の小径ビア

PCBビアのアスペクト比が大きい場合、ビア壁に堆積した銅が薄くなり、そのようなビアの中心が熱応力の下で割れやすくなるリスクがあります。これはメッキ液の粘度を調整することで解決できますが、より実用的なアプローチは、高アスペクト比ビアの電気めっきプロセスで適切なスローイングパワーを設定することで、この効果を補償することです。これにより、ビアの構造強度が向上するだけでなく、熱応力に対する信頼性も改善されます。

信頼性の高い電力エレクトロニクスや先進的なデジタルシステムを構築する必要がある場合でも、Altium Designer®の完全なPCB設計機能セットと世界クラスのCADツールを使用してください。今日のクロスディシプリナリーな環境でのコラボレーションを実装するために、革新的な企業はAltium 365™プラットフォームを使用して設計データを簡単に共有し、プロジェクトを製造に移行しています。

Altium DesignerとAltium 365で可能なことの表面をかすめただけです。今日、Altium Designer + Altium 365の無料トライアルを開始するか、PCB設計におけるアスペクト比についての詳細情報を求めて私たちの専門家の一人にお問い合わせください。

Back

Back