シミュレーション駆動設計は、PCBの信号問題などを解決できます

電子業界や研究分野で働いている場合、シミュレーションが日常的な作業の一部である可能性があります。よりシンプルなシステムは直感に頼って設計され、設計完了後にシミュレーションされますが、高周波で動作するまたは非常に高いデータレートを必要とするより高度なシステムは、PCBレイアウトが完了する前後に資格が必要です。シミュレーションソフトウェアは、多くの高度なシステムのPCB設計において、より重要な役割を果たさなければなりません。

残念ながら、多くのシミュレーションツールは、PCB設計ソフトウェアのユーザーによる使用を想定して作られていないため、ほとんどの設計者にとって直感的ではありません。しかし、これらのシステムは使いやすさの面で大きく改善されつつあり、設計プロセス内での使用がシミュレーションツールを非常に強力にするものです。

PCBシミュレーションで調べるべきこと

電子設計におけるシミュレーション駆動型設計は、設計ツール、データ管理システム、およびシミュレーションアプリケーション間のインターフェースを作成することから始まります。今日のプロの電子設計チームは、電気、機械、熱、および信頼性の分野にまたがる経験を持つ多機能チームです。設計チームは、物理設計データを迅速に共有し、シミュレーションモデルをエクスポートし、設計評価シミュレーションを実行するのに役立つシステムを必要としています。

PCBのシミュレーション駆動型設計プロセスは、3つの広範な領域にわたり、特定のプロセスに従います:

- 回路シミュレーション

- 基板レベルのシミュレーション

- 組立シミュレーション

このプロセスは反復的であるため、以前のステップに戻ることを示す矢印を描きます。回路シミュレーションの結果で問題が特定された場合、回路設計を修正するために回路図に戻る必要があります。PCBシミュレーションの段階で、結果は回路、PCBレイアウト、またはその両方の修正を必要とすることを示すかもしれません。これは、EMIシミュレーション、SI/PI、および熱シミュレーションの場合に当てはまります。これらの結果はすべて、回路に必要な変更を示す可能性があり、それによってPCBレイアウトの変更を余儀なくされるかもしれません。

回路シミュレーション(伝送線を含む!)

SPICEを使用する人は、回路シミュレーションについてよく知っています。SPICEシミュレーションでは、時間領域と周波数領域の両方で、重要な振る舞いの広範囲を調査し評価することができます。SPICEシミュレーションは、回路設計者の主要な支柱であり、基本的な

- アナログ回路と電力回路が意図した機能を提供するかどうかを決定する

- 後のシミュレーションで回路の電力期待値を使用する

- 精密回路のコンポーネント許容差を検証する

- 現象論的論理回路で特殊ロジック機能を検証する

これらのタスクは、コンポーネントのモデル定義が利用可能である限り、SPICEシミュレーションで実行できます。上記のエリアのいずれかは、それ自体の記事のスペースを取る可能性がありますが、ここではそれらの点については触れません。

デジタル信号の整合性やRF信号のシミュレーションが回路やスキーマティックレベルで必要なシステムは、はるかに高度であり、その構造の振る舞いを定義する等価回路モデルまたは線形ネットワークが必要です。これらの構造を回路で使用するシミュレーションでは、ネットワークパラメーター、通常はABCDパラメーターや他の線形ネットワークパラメーターセットを使用して、線形コンポーネント間で簡単にカスケードできます。

- 意図したスタックアップで候補となる伝送線またはRF構造を設計する

- Sパラメーターや伝達関数を使用して、通常はその性能をシミュレートする

- 性能目標を最大化するために設計を反復する

- 性能が受け入れられる場合、線形ネットワークモデルまたは等価回路モデルを抽出する

- 抽出したモデルを他のコンポーネントと一緒にSPICEシミュレーションで使用する

これらの構造の線形ネットワークモデルは、Keysight PathWave ADS、Simbeor、Ansys、またはCST Microwaveのようなシミュレーションプログラムで抽出できます。PCB上のパッケージデザインから決定された抽出された線形ネットワークの例を以下に示します。

PCB上の2つのコンポーネントパッケージとそれらの相互接続のために抽出された線形ネットワーク。画像提供:Simberian。

この線形ネットワークまたは同等の抽出回路を回路シミュレータに取り込むと、意図した相互接続設計の性能をシミュレートできます。このタイプのシミュレーションプロセスは、DDR、PCIe、MIPI規格などの高速デジタルバスの相互接続の挙動を理解するために使用される標準的なアプローチです。意図した設計が適格であると判断されたら、PCBレイアウトに他のコンポーネントと共にこれを使用できます。

回路シミュレーションは、回路が他のすべての回路から隔離されている完璧な世界を想定しています。ノイズ、信号の結合/クロストーク、放射/伝導放出などの実際の効果は、レイアウトが完成した後にPCBレベルで特定する必要があります。

基板レベルのシミュレーション

PCBレイアウトが完了すると、重要な相互接続、電力、EMI/EMC、温度を評価するために基板レベルのシミュレーションが実施されます。PCBのすべての部分をシミュレートする必要はありません。回路シミュレーションで調査された最も重要な回路は、可能な限りポストレイアウトシミュレーションでも調査されるべきです。例えば、これには以下が含まれる可能性があります:

- 信号整合: インピーダンス検証とネットワークパラメータ抽出のためのMoM/BEMシミュレーション、高速チャネルでのBERシミュレーション、反射とクロストーク波形

- 電力整合: PDNインピーダンス抽出、過渡モデリング、電流密度マッピング、DCからGHz周波数までのスキャニング

- EMI分析: 高速/高周波インターコネクトからの近場および遠場放射、過渡現象からのEMI、遮蔽効果、およびEMI感受性が調査可能

- 熱シミュレーション: 高出力コンポーネントからのジュール熱による温度分布と外部ソースからの熱、自然対流と強制対流、熱伝導率マッピング

実行可能な特定のボードレベルシミュレーションのリストは非常に長いですが、目標は常に同じです:PCBレイアウトに配置された部品とインターコネクトの設計が、回路シミュレーションで確認されたシステムの性能に影響を与えないようにすることです。プリレイアウトとポストレイアウトの結果を比較して、デバイスがPCBレイアウトに配置された要素によって大きく影響を受けていないことを確認することが重要です。

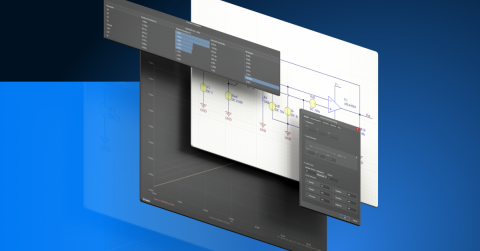

この分野は、多くの場合、信号の整合性に関連しており、この設計分野は通常、主要な焦点を受けます。ここでは、Altium PCBレイアウトから生成できるシミュレーション結果の例をいくつか紹介します:

アイダイアグラム比較、Sパラメータシミュレーション、インピーダンス計算は、デジタル信号の整合性を確認するために使用される主要なツールのいくつかです。

PCBレベルでポストレイアウトシミュレーションが非常に重要な他の領域には、機能性と信頼性に関連する電力の整合性と熱の整合性があります。しかし、設計が完成したアセンブリと意図されたエンクロージャー/パッケージングに組み込まれると、状況は再び変わる可能性があります。これは、機械的および熱性能の資格を得るため、さらにEMC障害の可能性を評価するために、別のシミュレーションエンジニアのグループとの協力が必要とされる場面です。

アセンブリシミュレーション

ボードが完全に組み立てられると、熱要求が多少変わることがあり、信頼性、衝撃耐性、または振動耐性を確保するために、機械的に資格を得る必要があります。これらは、完成したアセンブリで検討すべき機械的なポイントのほんの一例です。

- 機械シミュレーション: 機械的衝撃、曲げ、振動、落下試験による故障に至る応力分布

- 信頼性と寿命: 熱サイクル、熱/機械衝撃、水分侵入、振動疲労による故障確率;業界の信頼性基準に対する評価

- 空気流と熱放散: 筐体内では、空気流は通常特定の経路をたどる必要があり、筐体はデバイスのコア部分からの熱流れに影響を与えることがあります

アセンブリの適格性を確認するこれらの側面は、より高度なフィールドソルバーを使用して実行され、PCB設計およびレイアウトソフトウェアとは直接関係しません。使用するPCB設計ツールは、フィールドソルバーアプリケーションで使用できる互換性のある機械的または電気機械的エクスポートファイルを提供する必要があります。

空気流シミュレーションには、CFD-熱共シミュレーションアプリケーションが必要であり、これは通常、マルチフィジックスの専門家によって実行されます。完成したアセンブリを含む例で、

EMI/EMCは、製品にエンクロージャや機械要素が存在する場合にも影響を受けるため、これらの点をシミュレートする価値があります。これには再び、組み立て内のマクスウェル方程式を解くことができる3D電磁場ソルバーが関与し、このプロセスには最終結果が正確であることを保証するためにある程度の専門知識が必要です。これは、製品の事前コンプライアンステストを実施する前の資格として有用であり、最終設計を固める前に追加の組み立てレベルのシールド対策を実施すべきかどうかを検討するのに役立ちます。

常にシミュレーションと設計をテストしてください!

「テスト」とは、シミュレーション設定を既知の正しいモデルや構造と定量化することを意味します。例えば、設計しているデバイスと類似した参照モデルと構造を持っており、テストと測定から性能を知っている場合、これを使用してシミュレーションアプローチの正確性とシミュレーションアプリケーション内の設定(メッシュスタイル、解像度など)を資格付けすることができます。ここでの目標は、シミュレーション結果が数学的に正しいものの、特定の設計を正確に反映していないゴミ入力ゴミ出力(GIGO)を避けることです。

次の点は明らかに聞こえるかもしれませんが、徹底的な資格認定とテストは、デバイスを起動して動作するかどうかを見るだけよりもはるかに重要です。設計でシミュレートした性能指標がある場合、それもテストで検討し、可能であれば測定するべきです。その理由は単純です:時にシミュレーションでは、レイアウトや組み立ての特定の状況を捉えられない(または捉えることができない)ことがあります。また、シミュレーションがGIGO(ゴミを入れればゴミが出る)の問題に苦しんでいる可能性もあります。GIGOの問題はシミュレーションで非常に現実的であり、これが新しい設計に適用する前にシミュレーションツールを既知の良好な参照に対して資格認定する必要がある理由です。

Altium Designer®は、SI/PI/EMIの問題を診断し回避するのに役立つさまざまな高度な設計およびシミュレーションツールを含んでおり、より高度なフィールドソルバーを使用するシミュレーションエンジニアに簡単に設計を渡すことができます。これにより、他では利用できないシミュレーション駆動型設計への包括的なアプローチを提供します。無料トライアルをダウンロードして、Altium Designerがあなたに適しているかどうかを確認できます。シミュレーション駆動型設計があなたに提供できる素晴らしい利点についてもっと知りたい場合は、今すぐAltiumの専門家に相談してください。